Modos de corte al perforar. La productividad del trabajo durante la perforación depende en gran medida de la velocidad de rotación de la broca y del avance, es decir, de cuánto penetra la broca en la pieza de trabajo en una revolución.

Pero la velocidad de rotación del taladro y el avance no se pueden aumentar indefinidamente: si la velocidad de rotación es demasiado alta, el taladro se "quemará" y si el avance es demasiado alto, se romperá.

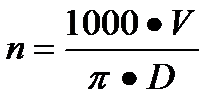

La velocidad de corte se expresa mediante la fórmula.

donde v es la velocidad de corte, m/min; D - diámetro de broca, mm; n es el número de revoluciones del husillo por minuto; π es un número igual a 3,14.

Al elegir la velocidad de corte, se tienen en cuenta las propiedades del material a procesar y el material de la broca, el diámetro de la broca, el avance y las condiciones de perforación (profundidad de perforación, presencia de enfriamiento, etc.).

La cantidad de avance se determina teniendo en cuenta el diámetro de la broca. Así, por ejemplo, al procesar acero de dureza media con una broca de 6 mm de diámetro, se permite un avance de 0,15 mm/rev; con un diámetro de broca de 12 mm - 0,25 mm/rev; con un diámetro de broca de 20 mm - 0,30 mm/rev, etc.

La correcta elección de la velocidad de perforación y del avance tiene una gran influencia no sólo en la productividad, sino también en la durabilidad de la herramienta de corte y en la calidad del agujero a mecanizar. La broca funciona mejor a alta velocidad de corte y bajo avance.

El número de revoluciones, la velocidad y el avance también se pueden determinar mediante tablas.

Mantenimiento de perforadoras. Las perforadoras funcionarán con la precisión requerida, eficientemente y sin problemas durante mucho tiempo sólo si reciben el mantenimiento adecuado.

El cuidado de una perforadora consiste principalmente en mantener limpio el lugar de trabajo y eliminar sistemáticamente las virutas. La mesa debe protegerse especialmente de melladuras y oxidación. Las muescas que quedan en la mesa como resultado de un trabajo descuidado reducen la precisión de la perforación y aceleran la necesidad de reparar la máquina.

Para evitar la formación de mellas y desgaste en la mesa, las piezas deben instalarse con cuidado, sin impactos ni movimientos importantes sobre la mesa. Los planos de apoyo con los que se monta la pieza sobre la mesa deben estar limpios y libres de rebabas.

Al final del trabajo, la mesa de la máquina y sus ranuras deben limpiarse a fondo de suciedad y virutas, limpiarse con los extremos secos y lubricarse con una fina capa de aceite para evitar la oxidación.

Antes de trabajar, es necesario lubricar todas las partes de la máquina que se frotan, los puntos de lubricación y verter aceite en los engrasadores.

Durante el funcionamiento, comprobar manualmente el calentamiento de los rodamientos. El calor debe ser tolerable para la mano. Para evitar accidentes, antes de comprobar el grado de calentamiento de los rodamientos, se debe parar el motor eléctrico y realizar la comprobación con la transmisión por correa o engranaje parada. También es necesario asegurarse de que los engranajes de la máquina estén siempre protegidos de forma segura.

A. Selección de alimento

El avance de perforación es el movimiento de la broca por revolución y se mide en mm/rev.

La cantidad de avance se selecciona según el diámetro de la broca y el material que se procesa. Una broca de mayor diámetro permite un mayor avance debido a su resistencia. El alimento se selecciona para que sea el máximo permitido, teniendo en cuenta la limpieza requerida y la precisión del procesamiento.

La velocidad de avance tecnológicamente permitida al perforar con brocas en espiral de acero rápido y brocas equipadas con una aleación dura se selecciona en función de la experiencia (consulte la Tabla 1).

Tabla de avances al taladrar S, mm/rev.

|

acero y< 90 кг/мм 2 |

Hierro fundido y metales no ferrosos. |

||||||

|

acero de alta velocidad |

aleación dura | ||||||

|

acero de alta velocidad |

aleación dura |

acero de alta velocidad |

aleación dura |

||||

Los avances indicados en la Tabla 1 se dan para perforar agujeros con una profundidad de perforación de hasta tres diámetros.

Si la profundidad de perforación es mayor que 3D, se debe ingresar un factor de corrección k = 0,75 - 0,9.

En los casos en que el diámetro del orificio supere los 30-40 mm, se debe utilizar la perforación, dividiendo el margen en aproximadamente dos partes iguales.

Al perforar, la velocidad de avance aumenta aproximadamente entre una vez y media o dos veces en comparación con los datos tabulares proporcionados.

Los valores de avance máximo se utilizan al perforar agujeros ciegos, al perforar agujeros pasantes, para todos los casos anteriores, se debe tomar el valor de avance medio. Esta disminución en el avance durante el taladrado se explica por el hecho de que cuando la broca sale del agujero debido a la presencia de deformaciones elásticas en el husillo, el mecanismo de avance de la máquina, en el taladro, así como la presencia del husillo, el avance real puede aumentar, lo que provocará que la broca se atasque y se astillen los bordes cortantes.

B. Velocidad de corte al perforar

EN Durante el proceso de perforación, existen condiciones limitadas para la eliminación de viruta debido al espacio limitado entre las paredes del agujero y la superficie de las ranuras helicoidales de la broca.

La elección de la velocidad de corte al perforar depende de los siguientes factores principales: 1) el material que se está procesando; 2) material de la parte cortante del taladro; 3) diámetro de la broca; 4) sumisión; 5) durabilidad de la perforación; 6) profundidad del agujero que se está perforando; 7) formas de afilar taladros; 8) enfriamiento.

La velocidad de corte al taladrar, dependiendo de los principales factores de corte, se puede calcular mediante la fórmula:

donde C v es un coeficiente constante que caracteriza el material que se procesa, el material de la herramienta, la geometría de la broca y las diversas condiciones de procesamiento (C 12-20);

D - diámetro de broca, mm;

T - período de vida de la herramienta, mín.;

S - avance, mm/rev.;

t - profundidad de corte (margen por lado), mm.

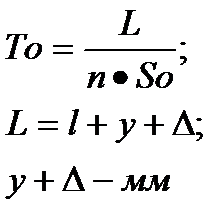

B. Tiempo básico (tecnológico)

El principal tiempo tecnológico para perforar, escariar, avellanar y escariar está determinado por la fórmula:

donde L es la longitud de procesamiento estimada, mm; n - número de revoluciones de la herramienta, rpm;

S - avance axial de la herramienta, mm/rev.

La longitud de diseño L está determinada por la siguiente suma:

La cantidad de penetración l1 durante la perforación será igual a: y al perforar, avellanar y escariar, la cantidad de salida de perforación 1 2 = 1–2 mm.

1.1. Adquirir habilidades en la asignación de modos de corte, selección de herramientas de corte y cálculo de tiempos básicos.

2.1. Registre las condiciones de procesamiento para su opción;

2.2. Seleccionar una herramienta de corte, realizar cálculos de las condiciones de corte;

2.3. registro de trabajo

3. Lista de accesorios

3.1. Papel de escribir, formato A4 - 4 hojas;

3.2. Una calculadora que realiza las funciones y x.

3.3 Programa de aplicación KOMPAS 3D V11

4. Información general

4.1. La perforación es uno de los métodos más comunes para hacer un agujero. La herramienta de corte aquí es un taladro, que permite hacer agujeros en material sólido y aumentar el diámetro antes...

agujero perforado. El movimiento principal al perforar es rotacional, el movimiento de avance es traslacional.

Según su forma y diseño, las brocas se dividen en brocas en espiral, con ranuras rectas, brocas de pluma, para taladrado profundo, brocas anulares, brocas de centrado, con ranuras para suministro de refrigerante y con placas multifacéticas. Las brocas se fabrican con mangos cilíndricos o cónicos.

Las principales dimensiones y ángulos de la hoja de perforación están estandarizados. La parte cortante del taladro está hecha de acero R18, R6M5 y aleaciones duras.

Los vástagos de los taladros con vástago cónico tienen un cono Morse, fabricado de acuerdo con GOST 25557-82.

5. orden de trabajo

5.1. Anota los datos de tu opción (ver tabla 14);

5.2. Seleccione un taladro y establezca el valor de sus elementos geométricos.

5.3. Establezca la profundidad de corte t=D /2 (mm) al taladrar en metal sólido

t = , mm al perforar un agujero previamente hecho

5.4. Programe una entrega. Al perforar agujeros sin factores limitantes, seleccionamos la resistencia máxima permitida del taladro. Al perforar agujeros, el avance recomendado para taladrar se puede aumentar hasta 2 veces.

Entonces, mm/rev - al perforar aleaciones de acero, hierro fundido, cobre y aluminio

5.5. Asignamos la velocidad del movimiento de corte principal.

V = , m/min – al perforar

V = , m/min – al perforar

Km - coeficiente del material procesado

- factor de corrección teniendo en cuenta la profundidad del agujero a mecanizar.

5.6. Determinar la velocidad del husillo

rpm

rpm

D- diámetro del agujero, mm.

Ajustamos la velocidad del husillo según los datos del pasaporte de la máquina. Aceptamos el valor más cercano más pequeño. nd rpm

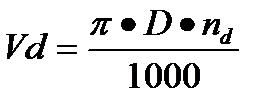

5.7. Determinar la velocidad de corte real.  , m/min

, m/min

5.8. Determinación del par

Micro = 10 cm Kp – al perforar

Valores de coeficientes y exponentes.

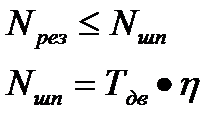

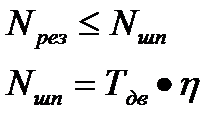

5.9. Determinar la potencia gastada en el corte.

(eficiencia)

(eficiencia)

5.10. Determinando el tiempo principal.

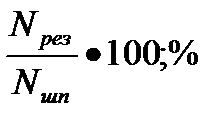

5.11. Conclusión: la potencia de la máquina permite realizar el procesamiento en este modo de corte. En el caso de que N rpm de corte > N shp, es necesario determinar la carga de la máquina por potencia

Para cortes de corta duración (hasta 1 minuto), se permite sobrecargar el motor eléctrico de la máquina en un 25% de su potencia nominal. En caso de mayor sobrecarga, es necesario reducir la velocidad o utilizar una máquina más potente.

6. Requisitos para el registro de cálculos.

6.1. La tarea completada se redacta en hojas estándar A4. Primera portada (ver Apéndice 1)

Ejemplo de completar una tarea

Opción No. 31

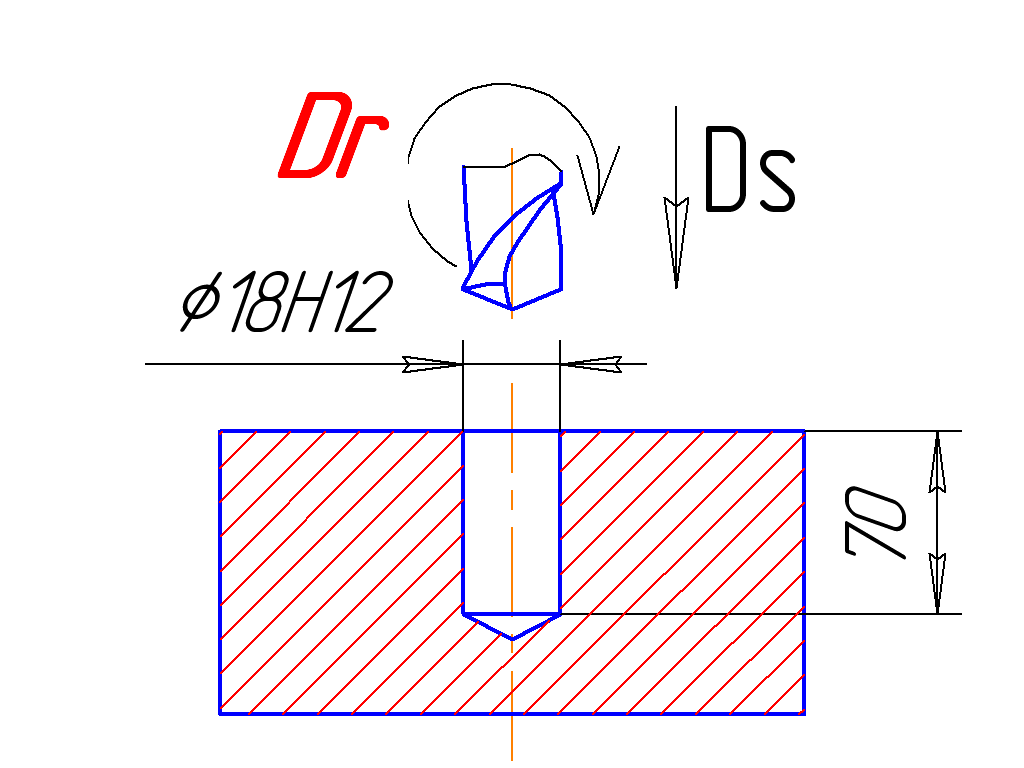

Tarea: En una perforadora vertical 2N 135 se perfora un agujero de diámetro D y profundidad l. Es necesario: seleccionar una herramienta de corte, asignar un modo de corte, determinar el tiempo principal (ver diapositiva 1 apéndice 3.1).

Tabla 13

Seleccionar una herramienta de corte(ver diapositiva 2, apéndice 3.2)

Broca Ø18 con mango cónico fabricado en acero P18. GOST 10903-64

Elementos geométricos: forma afilada: doble con afilado del borde transversal.

Ángulos de perforación 2 φ = 118°, 2 φ1 = 70 0.

ﮯγ = 25°

Propósito de los elementos de corte.(ver diapositiva 3, apéndice 3.3)

1. Determine la profundidad de corte

t = 18/2 = 9 mm

2. Programe un servicio

Entonces = (0,33 - 0,38) mm/revolución

K 1 = 0,9 (profundidad de perforación hasta 5D)

Entonces Entonces = (0,33 - 0,38) * 0,9 = (0,3 - 0,34) mm/rev

Corregimos según el pasaporte de la máquina.

Entonces = 0,28 mm/revolución

3. Determinar la velocidad de corte.

V = , m/min

Сv = 9,8 q = 0,4 y= 0,5 m = 0,2

— factor de corrección general para la velocidad de corte

Km = Kr Kr = 0,95 n=1 Km = 0,9

-factor de corrección teniendo en cuenta la influencia del material instrumental

- factor de corrección teniendo en cuenta la profundidad del agujero a mecanizar.

0,9 1 0,85 = 0,765

V = 0,765 = 21 m/min

4. Velocidad del husillo

n d = 355 rpm (según el pasaporte de la máquina)

5. Determine la velocidad de corte real.

6. Determinar el par

Micro = 10 cm Kp – al perforar

cm = 0,0345 q = 2 y = 0,8

Kr = Kmr = 0,9

Micro = 0,0345 0,9 = 3,62 N·m

7. Determinar la potencia gastada en el corte.

N= = 0,13 kilovatios

Comprobar si la potencia motriz de la máquina es suficiente

(eficiencia)

(eficiencia)

Nshp = 4,5 0,8 = 3,6 kW

8. Determinar la hora principal.

y = 7 mm.

(ver diapositiva 4, apéndice 3.4)

Bosquejo de procesamiento (ver diapositiva 5, apéndice 3.5)

Tarea: Con una perforadora vertical 2N135 se perfora un orificio de diámetro D y profundidad l.

Requerido: seleccionar una herramienta de corte, asignar elementos del modo de corte; determinar el tiempo principal.

Tabla 14

| Opción No. | Material de la pieza de trabajo | D | yo | Agujero | Tratamiento |

| milímetros | |||||

| Acero 10 σв = 35 kgf/mm 2 | 15N12 | Sordo | Con refrigeración | ||

| Acero 40 σв= 45 kgf/mm 2 | 22N14 | A través de | Con refrigeración | ||

| Fundición gris 200НВ | 16N14 | A través de | Sin refrigeración | ||

| Acero 40 X σв = 55 kgf/mm 2 | 18N13 | A través de | Con refrigeración | ||

| Acero 20 X 170 HB | 20N14 | A través de | Con refrigeración | ||

| Fundición gris 210 HB | 10N14 | Sordo | Sin refrigeración | ||

| Acero 12Х3 σв= 45 kgf/mm 2 | 19.2N14 | Sordo | Con refrigeración | ||

| Acero 35 X σв=48 kgf/mm 2 | 24N14 | Sordo | Con refrigeración | ||

| Fundición gris 170 HB | 18,25 | A través de | Sin refrigeración | ||

| Acero 20 σв=38 kgf/mm 2 | 15N12 | Sordo | Con refrigeración | ||

| Acero 45 σв=44 kgf/mm 2 | 26N12 | Sordo | Con refrigeración | ||

| Fundición maleable 180 HB | 24N12 | Sordo | Sin refrigeración | ||

| Acero 5 X NM σв=70 kgf/mm 2 | 18N12 | A través de | Con refrigeración | ||

| Acero U7A σв=58 kgf/mm 2 | 20N12 | A través de | Con refrigeración | ||

| Acero 65G σв = 50 kgf/mm 2 | 25N12 | A través de | Con refrigeración | ||

| Fundición gris 210NV | 28N12 | Sordo | Sin refrigeración | ||

| Acero 40 X 13 σв= 65 kgf/mm 2 | 24N12 | Sordo | Con refrigeración | ||

| Acero 9 x C σв = 60 kgf/mm 2 | 20N12 | A través de | Con refrigeración | ||

| Fundición maleable 220 HB | 26N12 | A través de | Sin refrigeración | ||

| Acero 40 X S 225 HB | 8N12 | A través de | Con refrigeración | ||

| Acero 30L σв=50 kgf/mm | 6N12 | A través de | Con refrigeración | ||

| Acero A20 σв=30 kgf/mm 2 | 12N12 | A través de | Con refrigeración | ||

| Acero 35 σв= 50 kgf/mm 2 | 14N12 | Sordo | Con refrigeración | ||

| Fundición gris 175 HB | 16N12 | Sordo | Sin refrigeración | ||

| Acero 40 G σв= 55 kgf/mm 2 | 16.8N12 | Sordo | Con refrigeración | ||

| 26 | Acero Х12М δв= 60 kgf/mm 2 | 17.2N12 | A través de | Con refrigeración | |

| Acero HVG σв = 55 kgf/mm | 18.25N12 | A través de | Con refrigeración | ||

| Fundición gris 170 HB | 24N12 | A través de | Sin refrigeración | ||

| Latón LMtsZh 52-4-1 100 NV | ZON12 | A través de | Sin refrigeración | ||

| Bronce BrAZHN 11-6-6 200 НВ | 24N12 | A través de | Sin refrigeración |

En el proceso de formación de un agujero, el taladro realiza simultáneamente movimientos de rotación y traslación, mientras que los bordes cortantes del taladro cortan finas capas de material, formando virutas. Cuanto más rápido gira el taladro y mayor es la distancia que recorre en una revolución en la dirección del eje del orificio que se está procesando, más rápido se produce el corte.

La velocidad de corte depende Dependiendo de la velocidad de rotación de la broca y su diámetro, el movimiento de la broca a lo largo del eje de la pieza de trabajo por revolución afecta el espesor del material (virutas) extraído. En comparación con otras herramientas de corte, el taladro funciona en condiciones bastante difíciles, ya que durante la perforación es difícil eliminar las virutas y suministrar refrigerante.

Los principales elementos de corte al perforar son la velocidad y profundidad de corte, el avance, el espesor y el ancho de las virutas (Fig. 3.77).

La velocidad de corte V es el camino recorrido por el punto del filo de la broca más alejado del eje de su rotación. La velocidad de corte está determinada por la fórmula V = ndnl1000 (donde V es la velocidad de corte, m/min; d es el diámetro de la broca, mm; n es la velocidad del husillo, rpm; n es un número constante igual a 3,14; el número En la fórmula para convertir el diámetro de la broca en metros se introduce 1.000). La velocidad de corte depende del material de la pieza de trabajo, el material de la herramienta y la forma de su afilado, avance, profundidad de corte y la presencia de enfriamiento al mecanizar el agujero.

El avance 3 se mide en milímetros por revolución de la broca (mm/rev). La cantidad de avance al taladrar se selecciona según los requisitos de rugosidad de la superficie mecanizada y la precisión del procesamiento, el material que se procesa y el material que se perfora.

Profundidad de corte t Se mide en milímetros y representa la distancia desde la superficie que se está procesando hasta el eje del taladro, es decir. Al perforar, la profundidad de corte es la mitad del diámetro de la broca y al escariar, es la mitad de la diferencia entre el diámetro del orificio pretaladrado y el diámetro de la broca.

Grosor del corte (astillas) se mide en la dirección perpendicular al filo del taladro y es igual a la mitad de la cantidad de movimiento del taladro con respecto al eje del orificio que se está mecanizando por revolución, es decir la mitad de la cantidad de alimento. Dado que dos dientes cortantes eliminan una capa de material por revolución de la broca, cada uno de estos dientes elimina una capa de material cuyo espesor es igual a la mitad del avance de la broca por revolución.

Ancho de corte medido a lo largo del filo e igual a su longitud. Al perforar, el ancho del corte es igual a la longitud del filo involucrado en el corte. El ancho del corte se mide en milímetros.

Las condiciones de corte se establecen para garantizar la mayor productividad. En este caso, es necesario tener en cuenta las propiedades físicas y mecánicas del material de la pieza de trabajo que se está procesando, las propiedades del material de la herramienta y los requisitos para la calidad de la superficie mecanizada especificada en el dibujo o las especificaciones técnicas de fabricación. .

Se realiza el cálculo teórico de los elementos del modo de corte. en la secuencia siguiente.

1. Utilizando tablas de referencia especiales, la cantidad de avance se selecciona dependiendo de la velocidad de procesamiento, los requisitos de calidad de la superficie mecanizada, el material de perforación y otros datos tecnológicos.

2. Calcule la velocidad de la herramienta teniendo en cuenta las capacidades tecnológicas, las propiedades de corte del material de la herramienta y las propiedades físicas y mecánicas de la pieza de trabajo.

3. Determine la velocidad del husillo calculada de acuerdo con la velocidad de corte encontrada. El valor resultante se compara con los datos del pasaporte de la máquina y se toma como igual al valor más bajo más cercano de esta frecuencia.

4. Determine la velocidad de corte real a la que se realizará el procesamiento.

En la práctica, se utilizan datos ya preparados para determinar las condiciones de corte. mapas tecnológicos y tablas de referencia.

Los modos de corte durante el avellanado y el escariado, así como los criterios para su selección, prácticamente no difieren de la elección de estos parámetros durante la perforación.

Tolerancias para mecanizar agujeros

El margen es una capa de material que debe eliminarse durante el procesamiento. El tamaño de esta Capa depende de los requisitos de la superficie tratada y del tipo de tratamiento.

Al taladrar, el margen de mecanizado es la mitad del diámetro de la broca. Al perforar, el margen se determina según los requisitos de la superficie mecanizada y la necesidad de su procesamiento posterior (avellanado, escariado). El margen de avellanado, según sea preliminar (antes del despliegue) o definitivo, oscila entre 0,5 y 1,2 mm. El tamaño del margen también depende del diámetro del orificio que se está mecanizando. El margen de escariado depende del diámetro del orificio a mecanizar y de los requisitos de calidad de la superficie mecanizada y oscila entre 0,05 y 0,3 mm. Los defectos típicos al procesar agujeros, las causas de su aparición y los métodos de prevención se dan en la tabla. 3.2.