Para otorgar a los productos metálicos propiedades funcionales protectoras, protectoras y decorativas que garanticen un funcionamiento confiable y duradero en diversas condiciones de funcionamiento, así como para restaurar piezas seleccionadas con relativamente poco desgaste, los procesos de recubrimiento químico y electroquímico juegan un papel importante.

Los recubrimientos electroquímicos (galvánicos) se utilizan ampliamente en la restauración de piezas seleccionadas para un desgaste relativamente bajo.

Los métodos electroquímicos producen recubrimientos con zinc, cadmio, cobre, cromo y níquel. En ingeniería mecánica y fabricación de instrumentos se utiliza la deposición electrolítica de cobre, zinc, cadmio, plata y oro en baños.

La variedad de procesos galvánicos y químicos, el uso de productos químicos y las condiciones de temperatura determinan la variedad de la composición cualitativa y cuantitativa de los contaminantes liberados y sus estados de agregación.

Los procesos tecnológicos de aplicación electroquímica incluyen una serie de operaciones secuenciales: grabado, esmerilado, desengrasado químico, recubrimiento.

Todas estas operaciones en la producción de revestimientos metálicos van acompañadas de la liberación de diversos contaminantes al aire y a la atmósfera interior. Son especialmente tóxicas las soluciones de sales de cianuro, ácidos sulfúrico, crómico y nítrico, etc.

Objetivo: de acuerdo con las condiciones dadas, realizar un proyecto de ventilación general para proteger la atmósfera de las emisiones de contaminantes durante la aplicación de recubrimientos metálicos mediante el método galvánico.

Datos iniciales:

1.Proceso: aplicación de revestimientos metálicos mediante método galvánico (método electroquímico)

2. Aplicación en el proyecto de succión embarcada (unilateral) con presurización

3.El ancho del baño estacionario es de 1000 mm. Longitud del baño fijo 1500 mm.

4.La temperatura del ácido en el baño estacionario es de 18 C°.

2. La influencia de la producción galvánica en ambiente

Del gran volumen de emisiones industriales que llegan al medio ambiente, la ingeniería mecánica representa sólo una pequeña parte: entre el 1 y el 2%. Este volumen también incluye las emisiones de empresas de industrias de orientación militar y de la industria de defensa, que es una parte importante del complejo de construcción de maquinaria. Sin embargo, las empresas de construcción de maquinaria tienen procesos de producción tecnológicos básicos y de apoyo con un nivel muy alto de contaminación ambiental. Estos incluyen: producción de energía interna y otros procesos asociados con la quema de combustible; Fundición; metalurgia de estructuras y piezas individuales; producción de soldadura; producción galvánica; producción de pinturas y barnices.

En cuanto al nivel de contaminación ambiental, las áreas de talleres de galvanoplastia y tintura tanto de la ingeniería mecánica en general como de las empresas de defensa son comparables a fuentes tan importantes de peligros ambientales como la industria química; la fundición es comparable a la metalurgia; territorios de salas de calderas de fábricas, con áreas de centrales térmicas, que se encuentran entre los principales contaminadores.

Así, el complejo de ingeniería en su conjunto y la producción de industrias de defensa, como parte integrante de ella, son contaminantes potenciales del medio ambiente: el espacio aéreo; fuentes de agua superficiales; suelo.

Con toda la diversidad de subsectores de la ingeniería mecánica, incluidas las empresas de defensa de orientación militar, según las características específicas de la contaminación ambiental, se pueden dividir en dos grupos: intensivos en recursos y conocimientos. Características de los subsectores de la ingeniería mecánica intensivos en conocimientos: su baja intensidad de materiales y energía, su bajo consumo de agua y sus emisiones de contaminantes al medio ambiente significativamente menores en comparación con los sectores intensivos en recursos. Estos subsectores e industrias se caracterizan por una pequeña emisión a la atmósfera de contaminantes masivos tradicionales como dióxido de azufre, dióxido de nitrógeno, etc., pero al mismo tiempo se emiten otros contaminantes que no son tan típicos de las industrias que consumen muchos recursos. Ingeniería Mecánica. Recientemente, los subsectores intensivos en recursos han prevalecido sobre los intensivos en conocimientos. La proporción de empresas con producción galvánica representa entre el 15 y el 20% de la contaminación atmosférica total procedente de la industria, que asciende a más de 10,3 millones de toneladas de sustancias nocivas al año.

La seguridad ambiental de la atmósfera y la minimización de las emisiones contaminantes pueden garantizarse mediante el uso de métodos de neutralización de contaminantes o el uso de tecnologías libres de residuos, así como el desarrollo. instalaciones de tratamiento.

4 . Descripción del circuito de ventilación general.

Mayoría remedio efectivo La lucha contra sustancias nocivas en espacios ventilados significa eliminarlas en los puntos de liberación mediante sistemas de extracción. Sin embargo, esto no siempre es posible, por ejemplo, cuando los lugares donde se encuentran las personas o las fuentes de emisiones nocivas se encuentran en toda el área del local. En tales casos, se dispone de ventilación general, cuando las sustancias nocivas se diluyen a las concentraciones máximas permitidas debido a la entrada de aire fresco. De acuerdo con esto, los sistemas de ventilación general deben incluir un dispositivo para la entrada, procesamiento, transporte y eliminación del aire de salida. Para preparar productos para recubrimiento se utilizan principalmente baños estacionarios.

Los baños industriales son tanques abiertos, generalmente de forma cuadrangular, llenos de líquidos con diversas soluciones, a menudo muy tóxicas.

Los baños galvánicos están fabricados principalmente de acero inoxidable y, si es necesario, revestidos con diversos materiales aislantes.

Las soluciones contenidas en los baños, al evaporarse, se esparcen por toda la habitación y contaminan así el aire que contiene. Las sustancias nocivas de los baños de producción pueden liberarse en forma de vapores, gases y “gotas huecas”, que son partículas de gas encerradas en una capa líquida. Estas gotas, subiendo hacia arriba, salen del baño y, al estallar, se mezclan con el aire de la habitación. En la práctica de la ventilación, se ha generalizado un dispositivo de succión a lo largo de los lados del baño en forma de una hendidura continua, llamada succión lateral. Para una succión vigorosa de vapores nocivos en la ranura de la succión a bordo, se utiliza el soplado de una red de aire comprimido. . El uso de un soplador permite reducir la influencia de las corrientes de aire extrañas en la habitación sobre la estabilidad del flujo de contaminantes gaseosos al receptor y reducir el consumo de aire. El aire contaminado luego ingresa al filtro. . El filtro purifica el aire de partículas de aerosol de ácidos. El filtro está equipado con una bandeja colectora de condensado, donde se acumula el condensado después de la purificación del aire. Pasa a través de la tubería hasta un recipiente para recoger el condensado. Desde el filtro, el aire, limpio de vapores de ácido sulfúrico, ingresa al conducto de aire (acero inoxidable resistente a la corrosión) mediante un ventilador. A través de un orificio en el techo del sistema de ventilación general se libera aire a la atmósfera. Para evitar que la precipitación entre en la ventilación, se instala una sombrilla de ventilación en el techo.

5.Equipo para galvanoplastia.

5.1 Baño estacionario

Para preparar productos para recubrimiento se utilizan principalmente baños estacionarios.

Todas las piezas sometidas a procesamiento químico o electrolítico se dividen en tres grupos de complejidad:

1.Placas y piezas cilíndricas (sin rosca)

2.Sujetadores, piezas gofradas y estampadas sin cavidades en las que se pueda retener la solución (electrolito).

3. piezas con orificios ciegos en los que se retiene la solución (electrolito), por ejemplo, un vaso con rosca interior, así como piezas con zonas de difícil lavado

Los productos se desengrasan en baños rectangulares soldados de chapa de acero. Los baños desengrasantes en la mayoría de los casos se calientan y cuentan con dispositivos de ventilación especiales. Los baños están equipados con dispositivos especiales de "bolsillos" para eliminar la espuma y el aceite de la superficie de la solución.

Para grabar cobre y sus aleaciones se utilizan baños cerámicos equipados con dispositivos de ventilación.

Los baños para galvanoplastia están hechos principalmente de acero y, si es necesario, revestidos por dentro con diversos materiales aislantes. Para electrolitos ácidos, se utiliza plástico vinílico para el revestimiento interno. Se utilizan para galvanizado ácido, estañado,

5.2 Succiones laterales

Las succiones a bordo se utilizan en los casos en que las grandes dimensiones del equipo o la tecnología de procesamiento de piezas voluminosas no permiten la instalación de campanas extractoras u otros refugios completos. Las succiones laterales se utilizan ampliamente en talleres de galvanización, para desengrasar y decapar metales, para revestimientos anticorrosivos y decorativos, que incluyen los procesos de galvanización, cromado, niquelado, etc.

Las succiones a bordo están ubicadas cerca de los baños de producción. Los baños industriales son tanques abiertos, generalmente de forma cuadrangular, llenos de líquidos con diversas soluciones, a menudo muy tóxicas.

La solución más adecuada al problema desde el punto de vista de la ventilación debería ser cubrir completamente la bañera o encerrarla en una carcasa en forma de campana extractora con aspiración de tal cantidad de aire que impida la penetración de sustancias nocivas. sustancias en la habitación. Sin embargo, por razones tecnológicas, esto es extremadamente raro, por lo que en la práctica de la ventilación se ha generalizado un dispositivo de succión a lo largo de los lados del baño en forma de una ranura continua, llamada succión lateral.

Tipos de succión de baños. Cuando el ancho de la bañera es de hasta 0,7 m se utilizan aspiraciones unilaterales, dispuestas en uno de sus lados longitudinales. Cuando el ancho del baño es superior a 0,7 m (hasta 1 m), se utiliza succión de doble cara. Además del ancho, en este caso el tamaño y la configuración del producto son importantes: si el producto sobresale por encima de la superficie del líquido en el baño, entonces, en este caso, independientemente del ancho del baño, se debe colocar un doble cara. está instalada la succión. Las succiones laterales se denominan simples si el plano de la rendija es vertical, o invertidas cuando el plano de la rendija es horizontal, es decir. frente al espejo del baño. Para evitar reducir el ancho de la bañera al utilizar succión invertida, puedes darle forma. Para garantizar una aspiración uniforme del aire a través de la ranura, las unidades de aspiración laterales continuas tienen forma de cuña. Longitudes de sección estándar de 500 a 1000 milímetros. Se supone que el ancho de la ranura está en el rango de 40 a 100 milímetros. Dado que los ácidos y álcalis tienen un efecto corrosivo sobre el metal, los escapes laterales deben estar hechos de materiales resistentes a la corrosión, por ejemplo, plástico vinílico. Si se utiliza acero para fabricar dispositivos de succión, entonces se debe tomar con un espesor de al menos 3 milímetros y cubrir ambos lados con barniz anticorrosión. Se deben aplicar los mismos requisitos a los materiales de los conductos de aire que aspiran aire de los baños.

Se debe utilizar succión simple cuando el nivel de solución en el baño es alto, cuando la distancia desde la ranura de succión no supera los 80 - 150 mm. Cuanto más tóxicas sean las emisiones nocivas del baño, más abajo es necesario presionarlas hacia la superficie de la solución para evitar que entren en la zona de respiración del trabajador cerca de los baños. Los escapes del lado invertido requieren un flujo de aire significativamente menor, especialmente en niveles de líquido más bajos (150 - 300 mm o más).

Las dimensiones de diseño de la succión se seleccionan de acuerdo con el libro de referencia del maestro ingeniero en ventilación, autor B.A. Zhuravleva, dependiendo de las dimensiones especificadas del baño y el flujo de aire.

5.3 Ventilador

Los ventiladores son máquinas que mueven aire. En estas máquinas, el excitador del movimiento del aire es un impulsor giratorio encerrado en una carcasa que determina la dirección del movimiento del aire. La rueda gira mediante un motor eléctrico. Según el principio de funcionamiento, los ventiladores se dividen en axiales y centrífugos.

Dependiendo de la presión desarrollada, los ventiladores pueden ser de baja, media y alta presión. Los ventiladores de baja presión crean una presión de hasta 100 kg/m2, promedio de 100 a 300 kilogramos/m2, alto de 300 a 1200 kg/l2. Los ventiladores de baja y media presión se utilizan en sistemas de ventilación general, aire acondicionado, en redes de transporte neumático de materiales y residuos de producción y en otras instalaciones de ventilación. En cuanto a los ventiladores de alta presión, tienen una finalidad principalmente tecnológica, por ejemplo, se instalan para soplar en hornos de cubilote.

El aire que se mueve puede contener una amplia variedad de impurezas (polvo, gases, vapores de ácidos, álcalis) y mezclas explosivas. Por tanto, dependiendo de las condiciones de funcionamiento, los ventiladores están sujetos a diferentes requisitos tanto en cuanto a los materiales utilizados para su fabricación como en cuanto a diseño.

De acuerdo con SNiP 2.04.05 - 91, los ventiladores se fabrican:

a) diseño convencional: para mover aire limpio o con poco polvo con temperaturas de hasta 150°C; todas las partes de dichos ventiladores están hechas de acero de calidad ordinaria;

b) diseño anticorrosión: para mover aire que contiene impurezas de sustancias que tienen un efecto destructivo sobre el metal común; en este caso, para la fabricación de ventiladores se deben utilizar materiales resistentes a impurezas agresivas: acero de hierro-cromo y cromo-níquel, plástico vinílico, etc.;

c) diseño a prueba de explosiones: para mover mezclas inflamables y explosivas; el principal requisito para tales ventiladores es que durante su funcionamiento se elimine por completo el riesgo de formación de chispas debido al impacto accidental o la fricción de las partes móviles sobre las partes estacionarias, por ejemplo el impulsor sobre la carcasa; por lo tanto, las ruedas, carcasas y tubos de entrada de dichos ventiladores están hechos de un metal más blando que el acero: aluminio o duraluminio; la parte del eje lavada por el flujo en movimiento de una mezcla explosiva debe cubrirse con tapas de aluminio y un casquillo, y se debe instalar un sello de aceite en el lugar donde el eje pasa a través de la carcasa;

d) ventiladores de polvo: para mover aire con un contenido de polvo superior a 150 mg/m3; A Se requiere que estos ventiladores sean resistentes al desgaste, lo que se consigue utilizando materiales de mayor resistencia, espesando piezas sujetas a abrasión por impurezas mecánicas, soldando sobre ellas aleaciones duras, etc.

Dependiendo del caudal de aire calculado, se seleccionó un ventilador anticorrosión de la marca VTs 14-46-6.3 D=400 mm, n=600 rpm.

Carga de partículas en suspensión. En el campo eléctrico de la corona, la carga de partículas en suspensión se produce debido a la adsorción de iones por la superficie de las partículas en la zona exterior de la descarga de la corona. La magnitud del flujo de iones a la superficie de la partícula determina el proceso de carga.

La movilidad o velocidad de un ion es proporcional a la tensión. campo eléctrico(V/m) y temperatura absoluta del gas. En condiciones normales, los iones negativos son más móviles que los iones positivos. Durante la ionización de moléculas de gas mediante una descarga eléctrica, las partículas se cargan. Una carga eléctrica crea un campo eléctrico a su alrededor. La existencia de un campo se determina introduciendo en él otra carga eléctrica, que es atraída por la primera (si las cargas tienen el mismo nombre) o repelida (si tienen el mismo nombre).

Movimiento de partículas suspendidas en un precipitador electrostático. Cuando una partícula suspendida en gases ingresa a un precipitador electrostático, adquiere una carga eléctrica, que en una fracción de segundo alcanza un valor cercano al máximo.

Las siguientes fuerzas actúan sobre una partícula cargada suspendida en un precipitador electrostático: a) arrastre por un flujo de gas en movimiento; b) gravedad; c) el efecto mecánico de un flujo de iones sobre las moléculas de gas en un campo eléctrico, provocando el movimiento del gas en la dirección del electrodo de precipitación: el viento eléctrico; d) interacción del campo y la carga de la partícula - fuerza de Coulomb

Para seleccionar precipitadores eléctricos, es necesario conocer el lugar de funcionamiento del filtro, el flujo de gas, la temperatura, el vacío y el grado de purificación.

Según el propósito previsto del filtro, se seleccionó un filtro de la marca GP 75 - 3 para producción galvánica.

Filtro para industrias de galvanoplastia.

Diseñado para la limpieza sanitaria del aire de aspiración de partículas de aerosoles líquidas y sólidas solubles en agua en industrias galvánicas y de decapado durante operaciones como cromado, niquelado con ácido sulfúrico, desengrasado electroquímico y otras. Las partículas de aerosol son capturadas por un elemento filtrante fibroso, que es lavar una vez cada 15 días en la carcasa del filtro o en el baño de enjuague.

Grado de purificación del aire 90 - 95%

Resistencia aerodinámica 500 - 700 Pa

Principales ventajas: facilidad de mantenimiento (facilidad de reemplazar el elemento filtrante), tamaño pequeño, capacidad de purificar el aire de partículas de aerosol de ácidos o álcalis.

G0ZV= 10-3·YЗВ·Fв·k1·k2·k3·k4·k5·k6·k7, g/s (6.3)

k6 - el coeficiente que depende del área de evaporación es igual a 1

k7 - coeficiente que depende de la velocidad y temperatura del flujo de aire sobre la superficie de evaporación, es igual a 4,3.

GRAMO0ZV= 10-3 YZV Fv k1 k2 k3 k4 k5 k6 k7 = 0,001 6,5 1,5 1 0,8 1,176 1,5 0,75 1 ·

·4,3 = 0,048 g/s

M0ZV= 3.6·0.001·YЗВ·Fв·k1·k2·k3·k4·k5·k6·k7·τ·D (6.4)

τ - duración del funcionamiento del baño en horas

D - número de turnos de operación de bañera por año

Cantidad masiva de cada contaminante (en toneladas) que sale del baño por año:

M0ZV= 3,6 10-6 YZV Fv k1 k2 k3 k4 k5 k6 k7 τ D = 3,6 10-6 6,5 1,5 1 0 ,8 1,176 1,5 0,75 1 4,3 8 12 22 = 0,113 t/g

El cálculo de la cantidad de contaminantes (g/s o t/g) emitidos al aire atmosférico por la producción galvánica, teniendo en cuenta la limpieza del gas y la sedimentación gravitacional del aerosol en el conducto de aire, se realiza mediante las fórmulas:

GRAMOVZVmáximo= (1 - η/100) GZVmáx (k8 YaZV/ YZV + YgZV / YZV), g/s (6,5)

GRAMOVZV0= (1 - η/100)· GЗВ0 ·(k8· YaЗВ/ YЗВ + YгЗВ / YЗВ), g/s (6.6)

MVZV= (1 - η/100) MZV0 (k8 YaZV/ YZV + YgZV / YZV), t/g (6,7)

η grado de purificación de gases de la planta de tratamiento de gases y polvos, %

η = 98%, entonces

GRAMOVZVmáximo= (1 - η/100) GZVmáx (k8 YaZV/ YZV + YgZV / YZV) = (1- 98/100) 0,0105

·(1,2·6,5/6,5) = 0,02·0,0105·1,2 = 0,00025 g/s

GRAMOVZV0= (1 - η/100) GZV0 (k8 YaZV/ YZV + YgZV / YZV) = (1- 98/100) 0,048

·(1,2·6,5/6,5) = 0,02·0,048·1,2 = 0,0012 g/s

MVZV= (1 - η/100) MZV0 (k8 YaZV/ YZV + YgZV / YZV) = (1- 98/100) 0,113

·(1,2·6,5/6,5) = 0,02·0,113·1,2 = 0,0027 t/g

Transcripción

1 Firma "Integral" Programa "Galvanics" Versión 2.0 Manual de usuario San Petersburgo 2016

2 CONTENIDOS 1. DEL DESARROLLADOR DEL PROGRAMA ACERCA DEL PROGRAMA INFORMACIÓN GENERAL MODOS DE FUNCIONAMIENTO DEL PROGRAMA TRABAJAR CON EL PROGRAMA EN MODO OFFLINE TRABAJAR CON EL PROGRAMA EN MODO LLAMADA DESDE OTRO PROGRAMA VENTANA PRINCIPAL DEL PROGRAMA REFERENCIA REFERENCIAS DIRECTORIO DE SUSTANCIAS DIRECTORIOS DE ESPECÍFICOS AJUSTES DE INDICADORES DIÁLOGO DE EXPORTACIÓN FUENTES DE EMISIONES FUENTES DE EMISIONES FUENTES CÁLCULO DE FUENTES DE EMISIONES IMPRIMIR INFORME POSIBLES PROBLEMAS Y FORMAS DE SOLUCIÓN Versión del documento: 2.0 de

3 1. Del desarrollador del programa La Empresa Integral se complace en ofrecerle un programa para el cálculo de emisiones contaminantes de la producción galvánica “Galvanika”. Esperamos sinceramente que elegir nuestro programa no lo decepcione y que encuentre en este producto de software una herramienta conveniente en su trabajo. En esta Guía hemos intentado dar respuesta a todas las preguntas que puedan surgir al trabajar con el programa. Aquí, se analizan en detalle todos los aspectos del funcionamiento del programa, se brinda una descripción completa de sus capacidades y elementos de la interfaz de usuario, y se brindan recomendaciones sobre el procedimiento para trabajar con el programa en modo independiente y en el modo de llamada desde un externo. programa. También se proporcionan recomendaciones para solucionar posibles problemas con el programa. Me gustaría enfatizar que siempre puede contar con nuestra ayuda para dominar y operar el programa. Todas las consultas se realizan de forma gratuita y por tiempo indefinido. Puede hacer sus preguntas por correo electrónico, enviarlas por fax ((812)) o por correo (191036, San Petersburgo, 4th Sovetskaya St., 15 B) y también llamarnos a un teléfono multilínea (( 812)). En el sitio web (hay un foro ambiental donde puede hacernos sus preguntas, así como comunicarse con sus colegas y otros usuarios de nuestros programas. Un consultor ICQ (#) también está a su servicio. Al hacer preguntas sobre los programas, por favor tenga su número a mano llave electrónica(indicado en la clave y en el prospecto de la caja del CD) o el número de registro de la organización del usuario (que se muestra en la ventana "Acerca del programa"). Esto acelerará significativamente el procesamiento de su pregunta. Estaremos encantados de escuchar sus comentarios y sugerencias para mejorar este y otros programas. ¡Le agradecemos su elección y le deseamos un trabajo agradable y eficiente! 3

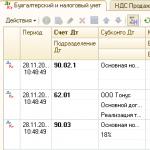

4 2. Sobre el programa 2.1. información general El programa "Galvánica" está destinado a calcular las emisiones de contaminantes a la atmósfera procedentes de la producción galvánica de acuerdo con: "Metodología para calcular las emisiones de contaminantes a la atmósfera durante la producción de revestimientos metálicos mediante el método galvánico (basado en valores indicadores específicos)" , Research Institute Atmosfera, San Petersburgo, 2015 El procedimiento para instalar el programa en una computadora se describe en el archivo readme.txt, que se incluye en el kit de distribución del programa. Allí también se enumeran los requisitos de hardware y software de la computadora. Requisitos del sistema Sistema operativo: Windows 2000/NT/XP/VISTA/7/8/10. Capacidad de RAM: 1GB, 2GB o más recomendado. Resolución del monitor: 1024x768. Los informes se crean en formato de documento de Word, que se puede ver usando Word, Bloc de notas, etc. Para trabajar completamente con el programa, debe tener uno de estos productos de software en su computadora. Una condición necesaria para la instalación y funcionamiento del programa es la presencia de un puerto paralelo (puerto de impresora) o puerto USB en funcionamiento y una llave electrónica conectada a él, en la que está registrado el programa 2.2. Modos de funcionamiento del programa Como todos los programas de la serie "Ecologist" para calcular las emisiones de contaminantes, el programa "Galvanika" puede ser utilizado en dos modos: en modo de llamada independiente (ver párrafo 2.3 de este Manual) y como método externo para el Programa de cálculo unificado de la contaminación del aire (UPRZA) “Ecólogo”, los programas “Inventario”, “PDV-Ecólogo” o “2tp (Aire)”. En este último caso, habrá un intercambio automático de datos entre el programa Galvanika y el programa de llamada correspondiente (ver sección 2.4) Trabajar con el programa en modo offline Para iniciar el programa en modo offline, simplemente haga clic en el botón “Iniciar” Versión de Windows) en la barra de tareas, que normalmente se encuentra en la parte inferior de la pantalla. Una vez que aparezca el menú, seleccione “Programas” y luego “Integral”. En la lista que aparece verás los 4 programas.

5 episodios de “Ecologista” instalados en tu ordenador. Seleccione "Galvanoplastia (ver. 2.0)". El procedimiento para trabajar con el programa en modo fuera de línea: 1. Crear una empresa (ver párrafo 2.5 de esta Guía) 2. Ingresar una o más fuentes de emisión (ver párrafo) 3. Para cada fuente de emisión, ingresar una o más fuentes de emisión asociadas con él (ver pág. ¡Error! No se encontró la fuente de referencia). 4. Ingresar datos sobre cada fuente de selección y realizar cálculos basados en ellos (ver pág.) 5. Determinar la sincronización del funcionamiento de las fuentes de selección (ver p. ¡Error! No se encontró la fuente de referencia. ) 6. Realizar cálculos para cada fuente de emisión (ver párrafo) 7. Si es necesario, generar e imprimir un informe sobre el cálculo de emisiones (ver párrafo) 8. Si es necesario, transferir los valores de emisión calculados a un programa externo (ver párrafo) Trabajar con el programa en modo de llamada desde otro programa Para utilizar la capacidad de llamar al programa “Galvánica” desde otros programas (UPRZA “Ecólogo”, programas “PDV- Ecologista” o “2TP (Aire)”), primero debe registrar el programa “Galvánica” en la lista de métodos externos de los programas especificados. El registro se realiza mediante el botón correspondiente en la barra de herramientas de la ventana principal del programa (ver párrafo 2.5). En el futuro, el procedimiento para trabajar en conjunto con programas será el siguiente: 1. En el programa de llamada (UPRZA “Ecólogo”, programas “PDV-Ecólogo” o “2TP (Aire)”) ingresar la fuente de emisión (para instrucciones apropiadas, consulte el manual del usuario o el sistema de ayuda del programa correspondiente) 2. Al hacer clic en las teclas Alt+M o en un botón especial en la lista de fuentes de emisión en el programa de llamada, seleccione 5 de la lista de fuentes registradas.

6 técnicas y lanzar el programa “Galvánica”. Se le transferirá información sobre la empresa y la fuente de emisión. 3. Ingrese una o más fuentes de emisión asociadas con la fuente de emisión aceptada (ver p. ¡Error! No se encontró la fuente de referencia). 4. Ingrese datos sobre cada fuente de emisión y realice cálculos sobre ella (ver p) 5. Determine la sincronización de fuentes de emisión de trabajo (ver pág. ¡Error! Fuente de referencia no encontrada.) 6. Realizar cálculos para cada fuente de emisión (ver pág.) 7. Si es necesario, generar e imprimir un informe sobre el cálculo de emisiones (ver pág.) 8. Presentar los valores de emisiones calculados al programa de convocatoria (ver párrafo) 2.5. Ventana principal del programa El programa utiliza una representación jerárquica de datos sobre fuentes de contaminación. En el nivel superior hay empresas con un código único. Cada empresa puede tener cualquier número de fuentes de emisión, caracterizadas por número de sitio, taller, fuente y opción, cada fuente de emisión puede contener cualquier número de fuentes de emisión. Las fuentes de emisión brindan al usuario la capacidad de calcular fuentes de emisión complejas. Por ejemplo, a través de una tubería o un ventilador (fuente de emisión), los contaminantes resultantes del funcionamiento de varias instalaciones (fuentes de emisión) pueden entrar a la atmósfera. Otra opción para utilizar fuentes de asignación es operar la misma fuente en diferentes modos. En este caso, se ingresan en el programa dos fuentes de asignación condicional, correspondientes a dos modos de operación. En el caso más sencillo, la fuente de emisión contiene una fuente de emisión. Para comenzar a trabajar, el usuario debe ingresar manualmente las empresas necesarias o transferir los datos relevantes de los programas "Ecólogo", "PDV-Ecólogo" o "2-TP (aire)" de la UPRZA. Debe tenerse en cuenta que al transferir datos sobre las emisiones calculadas al programa de llamada, la empresa requerida se ubicará según su código y la fuente de emisión deseada se ubicará según el número del taller, sección y sitio (así como como número de opción, si se utiliza). El menú de la ventana principal del programa consta de los siguientes elementos: 6

7 Nombre del ítem Objetos Fuentes de emisiones Fuentes de emisiones Composición Agregar, eliminar, copiar un objeto, generar un informe sobre el objeto. Agregar, eliminar, copiar, calcular una fuente de emisión Generar un informe sobre los resultados del cálculo Exportar datos sobre la fuente a un programa externo (ver p) Grupos de simultaneidad Agregar, eliminar, copiar, calcular una fuente de emisión Generar un informe sobre los resultados del cálculo Directorios Directorio de sustancias (ver p) Directorios de indicadores específicos () Configuración Configuración del programa (ver p) Registro de métodos (ver p) Actualización de Internet (ver p)? Información sobre el programa Llamada de ayuda La ventana principal del programa también tiene una barra de herramientas (botones con imágenes) que duplica los comandos del menú. La parte principal (resto) de la ventana principal del programa contiene un área de datos sobre objetos (empresas) y fuentes de emisión (a la izquierda, ver p.) y un área de datos sobre fuentes de emisión (a la derecha, ver p. ¡Error! Referencia fuente no encontrada.) Directorios Directorio de sustancias La ventana del directorio de códigos de sustancias se abre mediante el comando de menú correspondiente "Directorios" en la ventana principal del programa (ver párrafo 2.5). Este directorio de sustancias es una versión más pequeña. libro de referencia completo contaminantes del aire. La versión completa del directorio está disponible como un programa separado "Directorio de Sustancias". En esta ventana podrás: 7

8 añadir nuevas sustancias al directorio. Puede aprovechar esta oportunidad para indicar en el futuro programa mediante qué código se normalizan las emisiones de partículas. editar datos sobre sustancias Directorios de indicadores específicos Este grupo de directorios contiene datos sobre emisiones específicas de contaminantes durante diversas operaciones tecnológicas. Los directorios contienen información contenida en el documento metodológico que implementa el programa. Puede complementar o modificar los datos de estos directorios. Si es necesario, puede agregar nuevas operaciones a los directorios o crear análogos de las existentes, así como configurar la composición de emisiones específicas de contaminantes Configuración La ventana de configuración del programa se abre usando el comando de menú correspondiente "Fuentes de emisión" en el menú principal ventana del programa (ver párrafo 2.5). Configuración del programa Ruta a los datos Los datos iniciales ingresados por el usuario y los resultados de los cálculos guardados son colocados por el programa en la computadora en un directorio especial llamado directorio de trabajo. Al iniciar, el directorio de trabajo es C:\INTEGRAL.LTD\GALVAN\DATA\. Para su comodidad, puede cambiar el directorio de trabajo predeterminado a cualquier otro, por ejemplo, especificar como directorio de trabajo el directorio ubicado en otra computadora conectada a su red local. También puedes crear varios directorios de trabajo y trabajar alternativamente con uno u otro. La selección o cambio del directorio de trabajo se realiza en esta ventana Precisión Esta sección determina la precisión de los resultados de punto flotante. Estas configuraciones afectan: la presentación de resultados en formularios de pantalla e informes de programa; datos transferidos a programas externos (por ejemplo, UPRZA “Ecólogo”). Los valores predeterminados para las emisiones máximas únicas (g/s) son de 7 decimales, y para las emisiones brutas (t/y) son de 6 decimales. Configuración de informes 8

9 Actualmente, solo hay disponible una configuración de informe: puede especificar si el programa debe incluir datos detallados sobre las operaciones (fuentes de asignación) en el informe o limitarse a datos totales sobre las fuentes de emisión. Conversión de datos Si ya ha trabajado con la versión anterior del programa Galvanika ver. 1.0, luego, para transferir datos a la nueva versión 2.0, debe utilizar la herramienta "Conversión de datos". En el campo "Datos de conversión antiguos del programa Galvanika", debe especificar la ruta al directorio de trabajo antiguo (ver figura). Después de seleccionar el directorio de trabajo anterior, el programa le advertirá que después de la conversión, se perderán todos los datos de la nueva versión del programa. Registro de un método Un comando que permite registrar un programa en otros programas de la serie Ecologist. Actualización en línea Es posible reemplazar una versión del programa dentro de la misma versión del programa usando la función "Actualización en línea". Puede llamar a esta función a través del menú principal del programa "Configuración" "Actualización de Internet". Para hacer esto, su computadora debe estar conectada a Internet. Después de llamar a esta función, aparecerá un cuadro de diálogo en el que se indicará el tamaño del archivo descargado. Después de hacer clic en el botón "Actualizar", se iniciará el procedimiento de actualización, tras lo cual se reiniciará el programa. Si la computadora tiene 9

10 una vez instalada la última versión del programa, aparecerá un mensaje indicando que no se requiere actualización Diálogo de exportación Esta ventana está diseñada para transferir información sobre la fuente de emisión seleccionada a un programa externo (UPRZA “Ecólogo”, “PDV-Ecólogo” o “2tp (aire)”). Una vez finalizado el cálculo de las emisiones de la fuente, se pueden transferir sus resultados a un programa externo (UPRZA “Ecólogo”, programa “PDV-Ecólogo” o “2tp (Aire)”). El procedimiento para resolver este problema se describe a continuación. Si llamó al programa "Galvanics" desde un programa externo, no tendrá que cambiar ni ingresar nada en la ventana de exportación; solo necesita hacer clic en el botón "Exportar". Marcar la casilla “Actualizar concentraciones máximas permitidas y clase de peligro en el directorio de sustancias de los programas Ecologista y MDV” permite transferir toda la información sobre sustancias que no se encuentran en el directorio de trabajo de sustancias del Ecologista de la UPRZA o del Ecologista MDV. programa. Si inició el programa Galvanika de forma autónoma: 1. Especifique cualquier directorio para la ubicación temporal del archivo de datos. 2. Haga clic en el botón “Exportar fuente de emisión”. 3. Para obtener información sobre el procedimiento para recibir datos en un programa externo, consulte el manual de usuario o el sistema de ayuda del programa correspondiente Fuentes de emisión La parte izquierda de la ventana principal del programa está dedicada a ingresar información sobre las fuentes de emisión de sus empresas. Cada fuente se caracteriza por el número de sitio, taller, fuente y variante. La combinación de estos cuatro números debe ser única, de lo contrario aparecerá un mensaje de error del usuario al ingresar datos. Cada fuente de publicación debe contener al menos una fuente de publicación. También puede haber varios de ellos; El objetivo principal de las fuentes de emisión es proporcionar al usuario un mecanismo flexible para calcular fuentes de emisión complejas. El procedimiento para trabajar en esta parte del programa: 1. Agregar (el comando "Agregar" en el menú "Objetos" en la ventana principal del programa) o buscar el objeto deseado creado previamente (empresa). 2. Agregue una nueva fuente de emisión a este objeto (el comando "Agregar" en el menú "Fuentes de emisión" en la ventana principal del programa) o busque la que necesita creada previamente. 10

11 3. En la parte derecha de la ventana principal, ingrese una lista de fuentes de asignación, determine el sincronismo de su operación y realice cálculos para cada una de ellas. 4. Realice el cálculo final para la fuente de emisión (el comando "Cálculo" en el menú "Fuentes de emisión" en la ventana principal del programa). 5. Generar un informe (comando “Informe” en el mismo lugar) y/o transferir datos a un programa externo (comando “Exportar”, ver p) Fuentes de selección El lado derecho de la ventana principal del programa contiene una lista de fuentes de selección de la fuente de emisión que se selecciona Estás en el lado izquierdo. Usando los botones ubicados debajo de la lista de fuentes de selección, puede agregar o eliminar una fuente de selección, ir a la ventana para ingresar datos sobre la fuente de selección (otra forma de ir a esta ventana es hacer doble clic con el botón izquierdo del mouse en el fuente de selección) y generar un informe de cálculo para la fuente de selección. Si algunas fuentes de selección funcionan simultáneamente, verifíquelas en la columna "Sincronizar". El programa determina la emisión máxima única de una fuente de emisión como el máximo de los siguientes valores: 1. La suma de las emisiones de las fuentes marcadas como operativas sincrónicamente. 2. Selección de otras fuentes de selección Cálculo de la fuente de selección Esta ventana está destinada a ingresar datos sobre la fuente de selección. El conjunto de datos iniciales depende del tipo de operación (proceso tecnológico) y del tipo de equipo que se seleccionan aquí. Si tiene limpieza de polvo y gas, puede ingresar la eficiencia de limpieza (en porcentaje) en los campos correspondientes y el programa calculará automáticamente las emisiones después de la limpieza. En este caso, a la hora de calcular la emisión bruta se tiene en cuenta el grado medio de depuración, y a la hora de calcular la emisión máxima única, el mínimo. Habiendo ingresado los datos iniciales, haga clic en el botón "Calcular", después de lo cual aparecerá la ventana "Resultados del cálculo" en la pantalla. Indicará las emisiones máximas únicas y brutas de contaminantes calculadas por el programa para esta operación. once

12 Impresión de un informe Para formatear los resultados del cálculo de una operación en forma de informe, debe hacer clic en el botón "Informe" en la ventana "Cálculo de la fuente de asignación" (ver párrafo). Para generar un informe final sobre la fuente de emisión, utilice el comando "Informe" del menú "Fuentes de emisión" en la ventana principal del programa. El informe generado por el programa aparece en la pantalla de la computadora en una ventana separada. El informe consta de un título, datos de origen utilizados en el cálculo, fórmulas y resultados. Puede ver el informe, imprimirlo en una impresora, guardarlo como un archivo en el disco o abrirlo para editarlo en Microsoft Word (u otro programa instalado en el sistema operativo como editor de archivos RTF). 12

13 3. Posibles problemas y formas de solucionarlos Intentamos hacer todo lo posible para que nuestro programa sea universal y evitarle la necesidad de realizar ajustes en su computadora o sistema operativo. Sin embargo, a veces, cuando el programa, por una razón u otra, no puede realizar las acciones necesarias por sí solo, las recomendaciones dadas en esta sección pueden resultarle útiles. Tenga en cuenta que todas las siguientes acciones deben realizarse con derechos de acceso de administrador del sistema. Cuando inicia el programa, recibe un mensaje de error como “Llave electrónica no encontrada” o “Llave electrónica no válida” 1. En este caso, debe hacer lo siguiente: 1. Asegúrese de que la llave electrónica esté conectada a la computadora, y exactamente aquel para el cual está hecho el programa que estás ejecutando. 2. Asegúrese de que la llave esté en contacto confiable con el conector correspondiente (USB o LPT) de la computadora. 3. Asegúrese de que al instalar la llave haya seguido las instrucciones que vienen con ella, incluida la instalación del controlador de la llave electrónica ubicado en el directorio de Controladores del CD con los programas de la serie Ecologist. 4. Realizar el procedimiento de diagnóstico de la llave electrónica. Para ello siga estos pasos: 4.1 Conecte la llave electrónica al ordenador; 4.2 Busque los archivos de prueba de la llave electrónica (KEYDIAG.EXE y GRDDIAG.EXE) en el disco de distribución (en la carpeta KeyDiag); 4.3 Ejecute KEYDIAG.EXE; 4.4 Envíenos el archivo claves.xml por correo electrónico, que será creado por la utilidad en el directorio raíz de la unidad C:; 4.5 Ejecute GRDDIAG.EXE, luego, en la ventana del programa, haga clic en: si la versión del controlador clave es 5.20 y superior, entonces debe hacer clic en el botón "Informe completo" en la esquina inferior izquierda. No se recomienda el uso de versiones de controladores inferiores a 5.20 en este momento; Si la versión del controlador clave es 6.0 o superior, debe hacer clic en el botón "Informe completo" en la esquina superior derecha. Después de lo cual se generará un informe de utilidad de diagnóstico en su navegador de Internet. Este informe debe guardarse (CTRL+S) en formato html (o mejor *.mht). 1 Este mensaje también puede aparecer cuando se trabaja en sistemas operativos Windows-7/8-x64 y con la versión del controlador del dongle instalada. En este caso, debe actualizar el controlador del dongle a la versión 6.31.

14 Los informes recibidos deben ser enviados a nosotros por correo electrónico. Las utilidades de prueba también se pueden descargar de Internet en las siguientes direcciones:

15 En conclusión, nos gustaría enfatizar una vez más que siempre puede contar con nuestro apoyo en todos los aspectos del trabajo con el programa. Si encuentra un problema que no se describe en esta Guía, comuníquese con nosotros en las coordenadas que se indican a continuación. Firma "Integral" Tel. (812) (multicanal) Fax (812) Para cartas: , San Petersburgo, st. 4 Sovetskaya, 15 B. Dirección de Internet:

Firma Programa "Integral" "Lakokraska" Versión 3.0 Manual de usuario San Petersburgo 2016 CONTENIDO 1. DEL DESARROLLADOR DEL PROGRAMA...3 2. ACERCA DEL PROGRAMA...4 2.1. INFORMACIÓN GENERAL...4 2.2. MODOS DE FUNCIONAMIENTO

Firma "Integral" Programa "Soldadura" Versión 3.0 Manual de usuario San Petersburgo 2016 CONTENIDO 1. DEL DESARROLLADOR DEL PROGRAMA...3 2. ACERCA DEL PROGRAMA...4 2.1. INFORMACIÓN GENERAL...4 2.2. MODOS DE FUNCIONAMIENTO DEL PROGRAMA...4

Firma "Integral" Programa "Metalworking" Versión 3.0 Manual de usuario San Petersburgo 2016 CONTENIDO 1. DEL DESARROLLADOR DEL PROGRAMA...3 2. ACERCA DEL PROGRAMA...4 2.1. INFORMACIÓN GENERAL...4 2.2. MODOS

Programa Firme "Integral" "Ecólogo - Gases de Efecto Invernadero: Quema" Versión 1.0 Manual de usuario San Petersburgo 2016 CONTENIDO Del desarrollador del programa...3 1. Acerca del programa...4 1.1. Son comunes

Firma "Integral" Programa "Magistral-city" Versión 3.0 Manual de usuario San Petersburgo 2012 Contenido 1. Acerca del programa... 4 1.1 Información general... 4 1.2 Requisitos del sistema... 4 1.3 Modos de funcionamiento

Firma "Integral" Programa "Funcionamiento con batería" Versión 1 Manual de usuario San Petersburgo 2016 CONTENIDO 1. DEL DESARROLLADOR DEL PROGRAMA...3 2. ACERCA DEL PROGRAMA...4 2.1. INFORMACIÓN GENERAL...4 2.2. MODOS

Firma Programa "Integral" "Estaciones de aireación" Versión 1.0 Manual de usuario San Petersburgo 2012 CONTENIDO DEL DESARROLLADOR DEL PROGRAMA... 3 1. ACERCA DEL PROGRAMA... 4 1.1. Información general... 4 1.2. Sistema

Firma "Integral" Programa "Torch" Versión 2.0 Manual de usuario San Petersburgo 2016 CONTENIDO 1. DEL DESARROLLADOR DEL PROGRAMA...3 2. ACERCA DEL PROGRAMA...4 2.1. INFORMACIÓN GENERAL...4 2.2. MODOS DE FUNCIONAMIENTO DEL PROGRAMA...4

Firma "Integral" Programa "Estaciones de compresores" Versión 1.0 Manual del usuario San Petersburgo 2009 CONTENIDO 1. DEL DESARROLLADOR DEL PROGRAMA... 3 2. ACERCA DEL PROGRAMA... 4 2.1. Información general... 4 2.2.

Programa Firme "Integral" "Ecólogo - Gases de Efecto Invernadero: Transporte" Versión 1.0 Manual de usuario San Petersburgo 2016 CONTENIDO Del desarrollador del programa...3 1. Acerca del programa...4 1.1. Información general...4

Firma Programa "Integral" "AGNS-Ecologist" Versión 1.0 Manual de usuario San Petersburgo 2012 CONTENIDO Del desarrollador del programa...3 1. Acerca del programa...4 1.1. Información general...4 1.2. Requisitos del sistema...4

Firma "Integral" Programa "IVA-Suscriptor" Versión 1.0 Manual de usuario San Petersburgo 2014 CONTENIDO Del desarrollador del programa... 3 1. Acerca del programa... 4 1.1. Información general... 4 1.2. Requisitos del sistema...

Firma "Integral" Programa "ABZ-Ecologist" Versión 2.0 Manual de usuario San Petersburgo 2012 CONTENIDO 1. DE LOS DESARROLLADORES DEL PROGRAMA... 3 2. ACERCA DEL PROGRAMA... 3 2.1. PROPÓSITO Y ALCANCE...

Firma "Integral" Programa "Materiales a granel" Versión 1.1 Manual de usuario San Petersburgo 2012 CONTENIDO 1. DEL DESARROLLADOR DEL PROGRAMA...3 2. ACERCA DEL PROGRAMA...4 2.1. INFORMACIÓN GENERAL...4 2.2. MODOS

“DIRECTORIO DE SUSTANCIAS” VERSIÓN 4. 3 0 Manual de usuario San Petersburgo 2012 Página 1 CONTENIDO DEL DESARROLLADOR DEL PROGRAMA 3 1. ACERCA DEL PROGRAMA 4 2. REQUISITOS DEL SISTEMA 5 3. TRABAJAR CON EL PROGRAMA

Firma Programa "Integral" "Combustión de aceite" Versión 1 Manual de usuario San Petersburgo 2016 CONTENIDO 1. DEL DESARROLLADOR DEL PROGRAMA...3 2. ACERCA DEL PROGRAMA...4 2.1. INFORMACIÓN GENERAL...4 2.2. MODOS DE FUNCIONAMIENTO

Firma Programa "Integral" "AZS-Ecologist" Versión 2.1 Manual de usuario San Petersburgo 2013 CONTENIDO 1. DEL DESARROLLADOR DEL PROGRAMA...3 2. ACERCA DEL PROGRAMA...4 2.1. INFORMACIÓN GENERAL...4 2.2. MODOS DE FUNCIONAMIENTO

Firma Programa "Integral" "AZS-Ecologist" Versión 2.0 Manual de usuario San Petersburgo 2009 CONTENIDO 1. DEL DESARROLLADOR DEL PROGRAMA... 3 2. ACERCA DEL PROGRAMA... 4 2.1. INFORMACIÓN GENERAL... 4 2.2. MODOS DE FUNCIONAMIENTO

Empresa "Integral" Programa "GPA-Ecologist" Versión 1.0 Manual de usuario San Petersburgo 2011 CONTENIDO 1. DE LOS DESARROLLADORES DEL PROGRAMA... 3 2. ACERCA DEL PROGRAMA... 3 2.1. PROPÓSITO Y ALCANCE...

Empresa "Integral" Complejo de software "Ecologist-Ruido" Módulo "Cálculo del ruido externo del transporte ferroviario" Versión 1.0 Manual de usuario San Petersburgo 2014 CONTENIDO 1. DE LOS DESARROLLADORES DEL PROGRAMA

Firma "Integral" Programa "Farm" Versión 1.0 Manual de usuario San Petersburgo 2016 CONTENIDO DEL DESARROLLADOR DEL PROGRAMA... 3 1. ACERCA DEL PROGRAMA... 4 1.1. Información general... 4 1.2. Requisitos del sistema...

Firma Programa "Integral" "Servicios auxiliares y domésticos" Versión 1.0 Manual de usuario San Petersburgo 2008 CONTENIDO 1. DEL DESARROLLADOR DEL PROGRAMA...3 2. ACERCA DEL PROGRAMA...4 2.1. Información general...4

Programa Firme "Integral" "Trabajar con polímeros" Versión 1 Manual de usuario San Petersburgo 2016 CONTENIDO 1. DEL DESARROLLADOR DEL PROGRAMA...3 2. ACERCA DEL PROGRAMA...4 2.1. INFORMACIÓN GENERAL...4 2.2. MODOS

Firma Programa "Integral" "RNV-Ecologist" Versión 4.0 Manual de usuario San Petersburgo 2008 CONTENIDO 1. DEL DESARROLLADOR DEL PROGRAMA...3 2. ACERCA DEL PROGRAMA...4 2.1. Información general...4 2.2. Modos de funcionamiento

Empresa "Integral" Serie de programas "EcoMaster" Módulo "Contabilidad de residuos en la empresa" Manual del usuario San Petersburgo 2012 CONTENIDO 1. DEL DESARROLLADOR DEL PROGRAMA...3 2. ACERCA DEL PROGRAMA...4 2.1. SON COMUNES

Firma Programa "Integral" "RNV-Ecologist" Versión 4.20 Manual de usuario San Petersburgo 2013 CONTENIDO 1. DEL DESARROLLADOR DEL PROGRAMA...3 2. ACERCA DEL PROGRAMA...4 2.1. Información general...4 2.2. Modos de funcionamiento

Firma Programa "Integral" "RVZD-Ecologist" Versión 1.1 Manual de usuario San Petersburgo 2007 CONTENIDO 1. DEL DESARROLLADOR DEL PROGRAMA...3 2. ACERCA DEL PROGRAMA...4 2.1. INFORMACIÓN GENERAL...4 2.2. MODOS DE FUNCIONAMIENTO

Firma "Integral" Programa "Ventilación" Versión 1 Manual del usuario San Petersburgo 2014 CONTENIDO 1. DE LOS DESARROLLADORES DEL PROGRAMA 3 2. ACERCA DEL PROGRAMA 4 2.1. INFORMACIÓN GENERAL 4 2.2. MODOS DE OPERACIÓN DEL PROGRAMA

Instrucciones para instalar el software RAPID y conectar el analizador Si el programa RAPID no está instalado en su computadora, utilice las instrucciones para su instalación inicial. Si ya lo tienes instalado en tu ordenador

SISTEMA DE PEDIDOS ELECTRÓNICOS "SYMBOL" Contenido de la Guía del Administrador 1. Acerca del programa de pedidos electrónicos "SYMBOL" 3 2. Requisitos del sistema para instalar el programa "SYMBOL" 4 3. Instalación de la aplicación

Ministerio de Educación Federación Rusa Institución Educativa Presupuestaria del Estado Federal de Educación Profesional Superior "Universidad Estatal de Ingeniería Forestal de los Urales" A.V. Artyomov Software para el cálculo de contaminantes en la atmósfera por parte de empresas

Guía de instalación y activación de EnergyCS Electrics Versión 3 CSoft Development, 2012 ElectriCS ECP. Guía de instalación y activación página 2 Contenidos Información general... 3 Comercial y evaluación

RasterID 3 GUÍA DE INSTALACIÓN Y LICENCIA CSoft Development 2010 Contenido Instalando RasterID... 3 Requisitos del sistema... 3 Protección de software y hardware... 3 Instalando RasterID... 3 Licencias

SISTEMA DE PEDIDOS ELECTRÓNICOS “SYMBOL” Manual de Usuario Contenidos 1. ACERCA DEL SISTEMA DE PEDIDOS ELECTRÓNICOS “SYMBOL” 3 2. condiciones de uso 4 2.1.1. Requisitos del sistema para instalar el programa SYMBOL

Guía de instalación de PlanTracer 4.0 CSoft Development 2008 2 CSoft Development, 2008 CONTENIDO Instalación del programa PlanTracer/PlanTracer Pro... 4 Requisitos del sistema...4 Instalación de PlanTracer/PlanTracer

CENTRO DE CERTIFICACIÓN NP "MosGorUsluga" GUÍA DE USUARIO para la instalación y configuración de software para el funcionamiento de firma electrónica 2017 CONTENIDOS INSTALACIÓN DEL SOFTWARE...

Guía de instalación de PlanTracer 3.0 PlanTracer Consistent Software 2006 CONTENIDO Instalación de PlanTracer/PlanTracer Pro...3 Requisitos del sistema...3 Instalación de PlanTracer/PlanTracer Pro...3

Contenido p.1 Requisitos del sistema...2 Sistema operativo:...2 Software:...2 Requisitos de hardware:...2 Pasos preliminares si tiene una clave de protección de hardware...3 Instalación de EnergyCS

CENTRO DE CERTIFICACIÓN NP MosGorusluga GUÍA DE USUARIO para la instalación y configuración de software para el funcionamiento de firma electrónica 2016 CONTENIDOS INSTALACIÓN DEL SOFTWARE... 3

Página 1 Contenido Requisitos del sistema... 2 Sistema operativo:... 2 Software:... 2 Requisitos de hardware:... 2 Instalación del modo EnergyCS... 3 Bienvenido....3 Acuerdo de licencia...

Programa "Integral" de la empresa "Casas de calderas de baja potencia" Versión 1.0 Manual de usuario San Petersburgo 2014 CONTENIDO Del desarrollador del programa... 3 1. Acerca del programa... 4 1.1. Información general... 4 1.2.

MANUAL DE USUARIO SOFTWARE PM1405 Software para trabajar con el Dosímetro - Radiómetro MKS-PM1405 INTRODUCCIÓN Y TAREAS DEL "Software PM1405"... 3 FUNCIONES GENERALES DEL "PM1405"... 4 INSTALACIÓN

Complejo de herramientas de monitoreo de hardware y software para ACS 7 “SATÉLITE” Libro 9 Manual de Registro de Eventos LZHAR.469411.085-09 RP CONTENIDO 1. INTRODUCCIÓN...3 2. PRIMEROS PASOS...3 3. ESTRUCTURA DEL USUARIO GRÁFICO

OJSC "InfoTecs Internet Trust" Instrucciones para configurar una estación de trabajo automatizada para trabajar con firmas electrónicas (CIPF ViPNet CSP, portador de claves JaCarta LT) Hojas 14 Infotecs Internet Trust

Guía del administrador del sistema para instalar la solución Softline DeskWork 3 Preparado por: DeskWork y Departamento de Desarrollo de Software de Softline Julio de 2010 Contenido Guía del sistema

Firma Programa "Integral" "Centrales Térmicas de Caldera" Versión 2.1 Manual de Usuario San Petersburgo 2013 CONTENIDOS DEL DESARROLLADOR DEL PROGRAMA... 3 1. ACERCA DEL PROGRAMA... 4 1.1 INFORMACIÓN GENERAL... 4 1.2 MODOS DE FUNCIONAMIENTO

Instrucciones para configurar una estación de trabajo automatizada para trabajar con firmas electrónicas Hojas 16 InfoTeKS Internet Trust 2012 2 Contenido I. INTRODUCCIÓN... 3 II. OBTENCIÓN E INSTALACIÓN DE VIPNET CSP...

LLC "LOMO-Microsystems" SOFTWARE "Micro-Album TSA" Manual de usuario IYUSB.941239.006IE San Petersburgo 2012 Contenidos 1. Trabajar con el programa 1 1.1 Preparación para el trabajo 1 1.2.1 Grabación

1. Introducción y principios generales de funcionamiento "Prof-System: Gestión de plantillas para formularios impresos adicionales" es una solución para organizar la gestión eficaz de plantillas para formularios impresos adicionales

Detector de Fallas ULTRASONICO UDS2-52 GUÍA DE LA BASE DE DATOS “ZOND-2” Contenidos 1. Información general... 3 1.1. Requisitos para una computadora personal... 3 1.2. La estructura de la distribución de la instalación...

HOMOLOGADO -LU Firma y fecha Escáner V-Scan Producto de software Instrucciones de instalación y configuración Páginas 23 Firma y fecha Inv. vil En cambio. inv. Inv. doblar. 2010 3 Resumen Estas instrucciones de instalación

APROBADO -LU Firma y fecha Complejo de diagnóstico automático CAD400-02 Producto de software Instrucciones de instalación y configuración Páginas 21 Firma y fecha Inv. vil En cambio. inv. Inv. doblar. 2010 3 Resumen Presente

Capítulo 2 Ayuda de Windows 7 Mientras aprenden Windows 7 con este libro, los lectores se beneficiarán al obtener información de otra fuente al mismo tiempo. Una fuente similar podría ser un libro de referencia.

Guía del administrador de la Inspección de Seguridad Vial... 2 Activación de la licencia de la Inspección de Seguridad Vial... 5 Activación de una licencia electrónica... 5 Activación de una licencia con una llave HASP local...

Programa para la recopilación y el procesamiento automático de errores de contador de la instalación del TsU6800 Versión V2.0 Manual del operador 1 CONTENIDO 1 Propósito del programa... 2 2 Requisitos de hardware y software

Trabajar con plantillas de documentos estándar Guía del usuario de tecnologías cognitivas Moscú, 2015 2 RESUMEN Este documento proporciona información sobre el uso del paquete de software E1 Euphrates

OJSC "InfoTeX Internet Trust" Instrucciones para configurar una estación de trabajo automatizada para trabajar con firmas electrónicas (CIPF CryptoPro CSP, portador de claves JaCarta LT) Hojas 14 InfoTeX Internet

Sistema de videovigilancia digital "Integra Video" Manual del operador Para versiones 5.4.x 1 Inicio del programa El programa se inicia mediante un acceso directo en el escritorio: También puede iniciar el programa

OJSC "InfoTeX Internet Trust" Instrucciones para configurar una estación de trabajo automatizada para trabajar con firmas electrónicas (CIPF CryptoPro CSP, portador de claves JaCarta LT) Hojas 13 InfoTeX Internet

HP Prime Windows Virtual Calculator es una marca comercial del grupo de empresas Microsoft. La información contenida en este documento está sujeta a cambios sin previo aviso. Los únicos

SISTEMA UNIFICADO PARA LA RECOPILACIÓN Y PROCESAMIENTO DE INFORMACIÓN ESTADÍSTICA IVS ROSSTAT EN PARTE DE LA RECOPILACIÓN ELECTRÓNICA DE DATOS MÓDULO DE PREPARACIÓN DE INFORMES FUERA DE LÍNEA-EVF Manual de usuario (breve) 1.1.1 Instalación fuera de línea

Guía de Instalación del Sistema Integrado UNIVERSE. 1 Provisiones generales Esta guía describe los pasos para instalar el software UNIVERSE. Sigue atentamente las recomendaciones.

Guía del usuario Programa ScanMaster versión 2.0 Contenido 1. Introducción... 3 2. Inicio... de la aplicación ScanMaster 4 3. Ventana principal... del programa 5 4. Configuración... programa 7 5. Marcado... fuente

CENTRO DE CERTIFICACIÓN DE FIRMA DIGITAL ELECTRÓNICA NP MOSZHILREGISTRATION GUÍA DEL USUARIO para instalar y configurar software para el funcionamiento de firma digital electrónica (medios clave

Guía para instalar y utilizar el servidor de licencias para productos de software de desarrollo de CSoft utilizando el asistente de instalación del servidor de licencias. Esta guía describe el proceso de uso del asistente.

Manual de usuario del módulo (versión 1.7) RESUMEN Este documento es un manual de usuario del módulo “QuarTech - Finance”, así como instrucciones para la instalación y configuración de este módulo.

Información Ayuda Sistema "BUDSANDARD" Instrucciones para la instalación del programa 2014 Computer Logic Group Todos los derechos reservados CONTENIDOS Introducción... Iniciando la instalación... Seleccionando una opción de instalación... Instalación

CSoft Development ElectriCS Pro 7 CAD DISEÑO ELÉCTRICO Guía de instalación y licencia Copyright 2011 CSoft Development Contenido 1. Preparación para la instalación

Instrucciones de uso del sistema Agrometer Reports Para dispositivos conectados mediante navegador GPS ActiveSync (C). Reservados todos los derechos. Esta instrucción es una parte integral

INSTRUCCIONES PARA EL PAGO A DISTANCIA DE DECLARACIÓN ELECTRÓNICA MEDIANTE EL SOFTWARE “Declarant+”, desarrollado por TKS. Antes de comenzar a trabajar, debe asegurarse de que el terminal esté conectado por cable.

3. En el lado izquierdo de la ventana Opciones, abra la lista de OpenOffice.org y seleccione Memoria. 4. En la parte derecha de la ventana, si es necesario, establezca: con el control deslizante Número de pasos, el número de pasos posibles para cancelar la edición.

Instrucciones para instalar el sistema "ibank 2"

Instrucciones para instalar el sistema "ibank 2" Tenga en cuenta que para completar la instalación debe tener derechos de administrador en la computadora. 1. Instale el controlador para Rutoken EDS 2.0. ¡Atención!

MINISTERIO DE EDUCACIÓN Y CIENCIA DE LA FEDERACIÓN DE RUSIA

UNIVERSIDAD TÉCNICA DE INVESTIGACIÓN NACIONAL DE KAZÁN que lleva el nombre. UN. Tupolev-KAI

Departamento de Ecología Industrial

CONFIRMO DE ACUERDO

Cabeza Departamento de Preeducación Docente de la carrera

Seguridad

_____________A.V.Demin ___ _______()

"______"___________20 "______"______20

EJERCICIO

para un proyecto de curso en la disciplina

"Seguridad"

Estudiante ______________________________ _________________gr.__________ __

Tema del proyecto ______________________________ ___________________________

______________________________ ______________________________ __________

Datos iniciales del proyecto ______________________________ ________________

______________________________ ______________________________ ___________

______________________________ ______________________________ ___________

______________________________ ______________________________ ___________

______________________________ ______________________________ ___________

Fecha de emisión del encargo: ___________________20

Gerente de Proyecto __________________ (nombre completo _____________________)

La tarea fue aceptada para ejecución ______________________________ __________

(firma)

Kazán

ContenidoIntroducción………………………………………………………… ……………………………...3

1.Producción galvánica……………………………………………………………….5

1.1.Recubrimiento galvánico…………………………………………………………………….5

1.2.Procesos galvánicos…………………………………………………………………….5

1.3. Descripción de los procesos tecnológicos en el sitio de diseño……………………...10

1.4 Requisitos para procesos tecnológicos……………………………………………………………….11

2.Medidas para garantizar la seguridad de los procesos de producción galvánica.15

2.1 Análisis de factores de producción peligrosos y nocivos (HPPF) de la producción galvánica…………………………………………………………………………………………15

3.Emisiones de la producción galvánica………………………………………………………….19

3.1. Características de las sustancias nocivas utilizadas en la producción de galvanoplastia....19

4.Parte de cálculo…………………………………………………………………… …………….23

4.1.Selección de los datos fuente……………………………………………………………………..23

4.2.Cálculo de emisiones brutas……………………………………………………………………..24

4.3. Cálculo del volumen de aire extraído mediante succión a bordo ................................31

4.4 Mecanismos de formación de emisiones nocivas……………………………………………………..35

5. Ventilación………………………………………………………………………………...38

5.1. Clasificación de la ventilación por extracción……………………………………………………………………. ..395.2.Sistema de ventilación del taller de cadmio………………………………………………41

6. Requisitos generales de seguridad………………………………………… …………………416.1.Requisitos de seguridad antes de comenzar a trabajar……………………………………………………..41

6.2.Requisitos de seguridad durante la operación………………………………………………42

6.3.Requisitos de seguridad una vez finalizado el trabajo……………………………………………………...44

6.4.Requisitos de seguridad en situaciones de emergencia…………………… ……………....45

Conclusión………………………………………………………………………………...46

Referencias……………………………………………………………………..47Introducción.

El objetivo de este proyecto de curso es diseñar la sección galvánica de una empresa de reparación de automóviles.

La galvanoplastia fue descubierta en 1836 por el físico e inventor ruso en el campo de la ingeniería eléctrica B.S. Jacobi y se basa en la electrocristalización: deposición electroquímica en el cátodo (que es el producto principal) de iones metálicos cargados positivamente al pasar una corriente eléctrica constante a través de un solución acuosa de sus sales actuales En este caso, las sales metálicas se desintegran en iones bajo la influencia de una corriente eléctrica y se dirigen a diferentes polos: las cargadas negativamente, al ánodo, y los iones metálicos cargados positivamente, al cátodo, es decir, al producto cuya capa superficial estamos desea cambiar aplicando recubrimiento galvánico.

Una de las funciones más importantes de los ánodos en este sistema es reponer los iones descargados en el cátodo, por lo que la calidad del metal que desempeña el papel de ánodo debe ser muy alta, con una cantidad mínima de impurezas extrañas. Para mantener una composición constante del electrolito, se realiza periódicamente la introducción de sales u otros compuestos del metal depositado.

En el taller, todos los procesos electroquímicos para la producción de recubrimientos galvánicos se llevan a cabo en baños especiales de hierro fundido esmaltado y acero revestido de plomo, dependiendo del tamaño del baño requerido y del grado de agresividad del electrolito. Los baños para obtener revestimientos galvánicos en la zona de cromado y hierro son semiautomáticos (los productos en dicho baño giran o se mueven en círculo o en forma de herradura).

La fuerza de adhesión de los recubrimientos galvánicos al producto principal se garantiza, en primer lugar, limpiando a fondo la superficie de óxidos y contaminantes grasos mediante grabado o desengrasado, eliminando las asperezas mediante esmerilado y pulido.

La lista de revestimientos galvánicos en la empresa es variada, pero el proyecto del curso cubrirá los más básicos. La elección del recubrimiento galvánico se realiza según el propósito y el material de la pieza, sus condiciones de funcionamiento, el propósito y las propiedades necesarias del recubrimiento, el método de aplicación, la admisibilidad de los contactos de los metales acoplados y la viabilidad económica de su uso. este revestimiento. Los recubrimientos galvánicos proporcionan una mayor resistencia a la corrosión (galvanizado, cadmio, estañado, plomo), resistencia al desgaste de las superficies de fricción (cromado, hierro), función protectora y decorativa del acabado de superficies (cobre, niquelado, cromado, plata). chapado, chapado en oro).

Chapado en cadmio. La peculiaridad del recubrimiento de cadmio es que proporciona protección electroquímica al acero en condiciones tropicales. El cadmio es mucho más dúctil que el zinc, por lo que se prefiere revestir con cadmio las piezas con conexiones roscadas. Sin embargo, las piezas en contacto con combustibles no deben recubrirse en atmósferas que contengan sustancias orgánicas volátiles (aceites secantes, barnices, aceites) y compuestos de azufre.

1.Producción galvánica

La galvanización es uno de los métodos de protección más comunes.productos metálicos de la corrosión y dándoles ciertas propiedades

o mejorarlos aplicando recubrimientos metálicos o químicos especiales. Actualmente, la galvanización está muy extendida en la ingeniería mecánica y la construcción.

1.1.Recubrimientos galvánicos

Los recubrimientos galvánicos son películas metálicas con un espesor que va desde fracciones de micra hasta décimas de mm, que se aplican a la superficie del metal y otros productos mediante el método de galvanoplastia para darles dureza, resistencia al desgaste, anticorrosión, antifricción, protección. y propiedades decorativas o simplemente decorativas.Los revestimientos galvánicos son muy diversos. Al elegir, se debe tener en cuenta el propósito y el material de la pieza, sus condiciones de operación, el propósito y las propiedades necesarias del recubrimiento, el método de aplicación, la admisibilidad de los contactos de los metales acoplados y la viabilidad económica de usar este recubrimiento. .

Los recubrimientos galvánicos pueden proporcionar una mayor resistencia a la corrosión (galvanizado, cromado, estañado, plomo), resistencia al desgaste de las superficies de fricción (cromado, hierro), función protectora y decorativa del acabado de superficies (cobre, niquelado, cromado, plata). chapado, dorado, anodizado). La galvanoplastia de productos hechos de polímeros, plexiglás, plástico o compuestos se utiliza para dar una apariencia estética, aumentar la resistencia de la superficie del producto y otorgar propiedades conductoras de electricidad a las piezas.

1.2.Procesos galvánicos

Galvanizado. El recubrimiento de zinc protege los metales ferrosos de la destrucción corrosiva no sólo mecánicamente sino también electroquímicamente. Los recubrimientos de zinc se utilizan ampliamente para proteger piezas de máquinas y sujetadores de la corrosión, se utilizan para proteger contra la corrosión tuberías de agua, tanques de alimentación en contacto con agua dulce a una temperatura que no exceda los 60-70 ° C, así como para proteger productos de metales ferrosos. de gasolina y aceites, etc.Chapado en cadmio. Propiedades químicas El cadmio tiene propiedades similares al zinc, pero es químicamente más estable. A diferencia del zinc, el cadmio no se disuelve en álcalis. El revestimiento, como el zinc, se utiliza para proteger los metales ferrosos de la corrosión.

Niquelado.

Niquelado electroquímico. El níquel se utiliza para recubrir productos de acero y metales no ferrosos (cobre y sus aleaciones) para protegerlos de la corrosión, acabados decorativos de superficies, aumentar la resistencia al desgaste mecánico y para fines especiales. Los recubrimientos de níquel tienen una alta resistencia a la corrosión en la atmósfera, en soluciones alcalinas y en algunos ácidos orgánicos, lo que se debe en gran medida a la gran capacidad del níquel para pasivarse en estos entornos. El revestimiento de níquel está muy pulido y se puede conseguir fácilmente un acabado de espejo.

Níquel "negro". Algunas piezas de instrumentos requieren un revestimiento altamente resistente a la corrosión combinado con baja reflectividad. Estas condiciones las cumplen los revestimientos de “níquel negro”.

Niquelado químico. El recubrimiento químico de níquel que contiene entre un 3% y un 12% de fósforo, en comparación con el recubrimiento electrolítico, tiene mayor resistencia a la corrosión, resistencia al desgaste y dureza, especialmente después del tratamiento térmico. Tiene baja porosidad. La principal ventaja del proceso de niquelado químico es la distribución uniforme del metal sobre la superficie de un producto en relieve de cualquier perfil.

Estañado. Las principales áreas de aplicación de los recubrimientos de estaño son la protección de los productos contra la corrosión y la garantía de la soldabilidad de diversas piezas. Este metal es estable en atmósfera industrial, incluso conteniendo compuestos de azufre, en agua y en ambientes neutros. En relación con los productos elaborados a partir de aleaciones de cobre, el estaño es un recubrimiento anódico y protege el cobre electroquímicamente. Los recubrimientos de estaño son extremadamente dúctiles y pueden resistir fácilmente el abocardado, el estampado y la flexión. Los recubrimientos tienen buena adherencia a la base, proporcionan una buena protección contra la corrosión y una hermosa apariencia. El estaño recién depositado se suelda fácilmente con fundentes de alcohol y colofonia, pero después de 2 a 3 semanas su capacidad de soldadura se deteriora drásticamente.

Estaño – Bismuto. Los recubrimientos de aleación de estaño-bismuto depositados sobre una base de cobre son bastante comunes; previenen la oxidación del cobre y las aleaciones de cobre, tienen una alta resistencia a la corrosión cuando se operan productos en presencia de sulfuro de hidrógeno y otros ambientes agresivos y conservan una buena soldabilidad después de un largo período de almacenamiento. vida (hasta un año).

Estaño – Zinc. Esta aleación es de particular interés debido a la posibilidad de su uso en climas tropicales, es decir. en condiciones de humedad y fluctuaciones significativas de temperatura. El uso de una aleación de estaño y zinc permite aprovechar las cualidades positivas de ambos metales: reducir la porosidad y reducir la tasa de corrosión.

Chapado en cobre. Los recubrimientos de cobre se utilizan para proteger los productos de acero de la carburación, para aumentar la conductividad eléctrica y también como capa intermedia en productos de acero, zinc, aleaciones de zinc y aluminio antes de aplicar recubrimientos de níquel, cromo y otros tipos, para una mejor adherencia o mayor capacidad protectora. Como regla general, no se utiliza como revestimiento galvánico independiente ni con fines decorativos ni para protección contra la corrosión.

Plateado. La plata tiene alta conductividad eléctrica, reflectividad y estabilidad química, especialmente cuando se expone a soluciones alcalinas y la mayoría de los ácidos orgánicos. Por lo tanto, los recubrimientos de plata se utilizan principalmente para mejorar las propiedades eléctricamente conductoras de la superficie de las piezas portadoras de corriente, para darle a la superficie altas propiedades ópticas, para proteger equipos e instrumentos químicos de la corrosión bajo la influencia de álcalis y ácidos orgánicos, así como con fines decorativos.

Oxidación anódica del aluminio. Las piezas o productos fabricados en aluminio y sus aleaciones son muy utilizados porque son resistentes a las condiciones atmosféricas debido a la presencia de una película de óxido. El proceso de anodizado implica el crecimiento de una película anódica sobre un producto bajo la influencia de la corriente. La película obtenida mediante el proceso de anodizado es impermeable, resistente a la corrosión en condiciones atmosféricas, resistente al desgaste, tiene buenas propiedades de aislamiento eléctrico y la película porosa absorbe bien los tintes. Este último permite obtener superficies de varios colores.

Oxidación química y recubrimientos pasivos.

Oxidación de metales ferrosos. La oxidación de productos de acero se utiliza para proteger contra la corrosión cuando se utilizan en condiciones de funcionamiento ligeras.

Oxidación del cobre. Protege la superficie del cobre y aleaciones de cobre de la oxidación y el oscurecimiento durante un corto tiempo. Tiene la capacidad de cubrir piezas pequeñas.

Oxidación del aluminio. El recubrimiento es conductor de electricidad, tiene bajas propiedades protectoras y buena fuerza de adhesión al metal base.

Pasivación. Para preservar el aspecto decorativo y aumentar la resistencia a la corrosión de los revestimientos, se tratan con soluciones pasivadoras especiales que contienen principalmente compuestos de cromo.

Fosfatado. El fosfatado se utiliza con mayor frecuencia para procesar productos de acero, con menos frecuencia para aluminio, magnesio y zinc. Las valiosas propiedades de la capa de fosfato determinan los ámbitos de su utilización. El fosfatado se utiliza para proteger de la corrosión atmosférica piezas que no necesitan tener un aspecto decorativo; aumentar la adherencia de pinturas y adhesivos; así como un revestimiento aislante eléctrico.

Electropulido. El pulido electroquímico se utiliza principalmente para el acabado de productos de acero, cobre y sus aleaciones que no tienen formas complejas. El resultado del pulido es la aparición de brillo en la superficie del metal, que se acompaña de la disolución de su capa exterior y, en la mayoría de los casos, del alisado de las microrugosidades.

Cromado. Los revestimientos de cromo se encuentran entre los más versátiles en términos de aplicaciones funcionales. Con su ayuda, aumentan la dureza y la resistencia al desgaste de la superficie de productos y herramientas y restauran las piezas desgastadas. Esto se debe a la presencia en su superficie de una película pasivante muy densa de naturaleza oxidada, que se restaura fácilmente ante el menor daño. Ampliamente utilizado para protección contra la corrosión y para acabado decorativo de superficies de productos. Dependiendo del modo de proceso se pueden obtener recubrimientos con diferentes propiedades.

Planchado. El revestimiento de hierro como revestimiento galvánico es muy raro. Se utiliza principalmente en la industria gráfica para el recubrimiento de matrices y, más recientemente, también en el acabado de piezas de máquinas o en la reparación de herramientas desgastadas. Además, con este método se puede preparar hierro especialmente puro para investigaciones físicas y químicas. El elemento principal del electrolito es el sulfato férrico o el cloruro férrico.

En este proyecto de curso se utiliza el proceso de deposición de cadmio, se considera el proceso tecnológico para ello y se calcula la emisión bruta.

1.3.Descripción de los procesos tecnológicos en el sitio de diseño.

Proceso tecnológico de recubrimiento de cadmio:- Desengrasante (NaOH álcali (sosa cáustica). Temperatura de la solución 80 0 C El desengrasado en soluciones alcalinas se divide en químico y electroquímico. La composición de las soluciones desengrasantes alcalinas incluye álcali cáustico, fosfatos, silicatos y carbonato de sodio. Las grasas minerales no se destruyen en soluciones alcalinas , pero la forma bajo su influencia crea emulsiones acuosas, lo que facilita una mayor eliminación de la superficie del metal. La fuerza de adhesión de las grasas a la superficie del metal es bastante grande. Por lo tanto, a las soluciones desengrasantes alcalinas se les añaden aditivos emulsionantes especiales: vidrio liquido, estearina, tensioactivos humectantes que reducen la tensión superficial en la interfaz de dos fases. Una de las condiciones más importantes que garantiza la eliminación completa de las grasas saponificadas e insaponificables de la superficie de los productos es la temperatura elevada de las soluciones alcalinas. Los jabones resultantes del desengrasado se disuelven mucho mejor en álcalis calientes que en álcalis fríos. La temperatura recomendada para las soluciones alcalinas es de 60 a 90 0 C. El movimiento de la solución alcalina de lavado con respecto a la superficie de las piezas acelera muchas veces el efecto de limpieza. Por lo tanto, se debe agitar la solución, arrojarla sobre las piezas y vibrar ultrasónicamente la solución para acelerar el proceso y mejorar la limpieza.

Enjuagar agua caliente. Temperatura del agua 90 0 C

Grabado en solución de ácido clorhídrico al 30%.

Recubrimiento de cadmio (aplicando el recubrimiento mismo)

Enjuague de las piezas en agua destilada para recoger el electrolito.

Pasivación (mejora del recubrimiento)

Lavado de piezas en agua destilada.

Enjuague con agua corriente fría.

- Requisitos para procesos tecnológicos.

- al preparar electrolitos y soluciones;

- al preparar la superficie antes de aplicar recubrimientos;

- al aplicar recubrimientos.

La aplicación de todo tipo de recubrimientos metálicos en todas las etapas de producción debe cumplir con los requisitos de GOST 12.1.010-76, GOST 12.3.002-84, Normas interindustriales para la protección laboral cuando se utilizan productos químicos y estas normas.

Se debe garantizar la seguridad de los procesos tecnológicos de aplicación de recubrimientos metálicos:

- automatización y sellado de procesos que son fuente de factores de producción peligrosos y nocivos;

- mecanización y automatización del trabajo manual;

- sustitución de sustancias tóxicas e inflamables por sustancias no tóxicas y no inflamables;

- eliminar el contacto directo de los trabajadores con sustancias y soluciones que tengan efectos nocivos para el cuerpo humano;

- utilizar métodos automatizados para determinar la concentración de sustancias de la primera clase de peligro en el aire del área de trabajo;

- uso de dispositivos de bloqueo y medios de señalización luminosa y sonora en caso de violaciones del proceso tecnológico;

- eliminación y neutralización oportuna de los residuos de producción, que son una fuente de factores de producción peligrosos y nocivos. Al aplicar recubrimientos metálicos, es necesario tener en cuenta los siguientes factores de producción peligrosos y dañinos:

- aumento del contenido de polvo en el aire del área de trabajo;

- mayor contaminación con vapores de productos químicos nocivos;

- efectos tóxicos, irritantes y cancerígenos de sustancias (ácidos y álcalis, electrolitos y soluciones) en el organismo del trabajador;

- aumento de la humedad del aire;

- mayor nivel de ruido y vibración;

- mayor nivel de ultrasonido;

- nivel de tensión peligroso en circuito eléctrico, que puede atravesar el cuerpo humano;

- mayor nivel de electricidad estática;

- aumento de la temperatura superficial del producto y del equipo;

- peligro de incendio y explosión;

- movimiento de partes de mecanismos y máquinas;

- dispersión de partículas de materiales abrasivos;

- actividad física del empleado, acompañada de un mayor gasto de energía.