Estructuras de edificios industriales

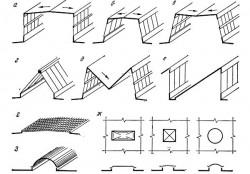

Los edificios industriales, por regla general, se construyen con una estructura de marco. Los sistemas de postes y vigas fabricados con productos estandarizados se adoptan como esquemas de estructura principal para edificios industriales. Para los edificios de un solo piso y un solo tramo, los marcos de marcos y arcos (espaciadores) también se han generalizado. Si las estructuras portantes de los revestimientos se fabrican en forma de sistemas espaciales: bóvedas, cúpulas, conchas, pliegues y otros, entonces son elementos simultáneamente longitudinales y transversales del marco.

Esto da como resultado un montaje más rápido en el sitio. El diseño modular puede proporcionar soluciones a una variedad de necesidades urgentes. Alojamiento de corta duración, almacenes, ampliación de apartamentos y oficinas, equipamiento sanitario. Debido a su alta resistencia a la corrosión, el acero que utilizamos es especialmente adecuado para estructuras de soporte de sistemas solares. Las estructuras se fabrican a medida y son muy fáciles de instalar. Muchos proveedores de paneles solares están reemplazando sus perfiles de aluminio acero debido a su resistencia y capacidad para soportar grandes pesos.

Al elegir un material, es necesario tener en cuenta las dimensiones de los vanos y el paso de las columnas, la altura de los edificios, la magnitud y naturaleza de las cargas que actúan sobre el marco, los parámetros del ambiente de producción de aire, la presencia de factores agresivos, los requisitos de resistencia al fuego, durabilidad y requisitos previos técnicos y económicos. El coste de los materiales, las estructuras y su transporte suele superar el 60% del coste total de construcción del edificio. Por tanto, una de las tareas urgentes del creciente progreso técnico en la construcción es reducir el consumo de material y el peso de los elementos estructurales de los edificios.

El acero utilizado está recubierto de zinc y magnesio. Este revestimiento es al menos 10 veces más resistente a la corrosión que el acero galvanizado, incluso en condiciones climáticas extremas. Información adicional sobre nuestro acero. El acero laminado en frío es especialmente adecuado para reparaciones. Las piezas están preconfiguradas y premontadas en fábrica. Los paneles o rejillas son ligeros y, por tanto, fáciles de instalar, incluso en lugares de difícil acceso.

Los beneficios del uso de paneles de yeso son especialmente importantes para los pisos. No se necesita agua ni hormigón en la estructura y el peso del suelo se reduce considerablemente. Las estructuras de acero laminado en frío son una excelente solución para la construcción de edificios comerciales. Posibilidad de conseguir grandes espacios y por tanto grandes zonas diáfanas sin pilares de apoyo. Flexibilidad para cambiar el edificio con el tiempo, proporcionando una estructura prefabricada extensa, por lo tanto, reducción de la duración de la construcción. Su objetivo es resistir con normalidad, encontrar estos valores y trasladar las cargas del 0,2% al 0,3%.

Opciones para el marco de soporte.

En la construcción industrial, existen tres opciones posibles para la construcción de la estructura portante de los edificios: hormigón armado, acero y mixto (columnas, cerchas o vigas de cubierta de hormigón armado, acero o madera).

En algunos casos, previa justificación adecuada, se puede utilizar una estructura incompleta con muros de carga de piedra. La opción de marco se selecciona teniendo en cuenta los parámetros de los vanos, el tipo y la capacidad de carga de los equipos de elevación y transporte en el taller, el grado de agresividad del entorno de producción, los requisitos de seguridad contra incendios, los indicadores técnicos y económicos y otros factores. .

Si la aleación tiene una construcción en los soportes, una mayor concentración de carbono, manteniendo un volumen del 2,0%, produce hornos de fundición que en arquitectura, sin ser resistentes al acero, son frágiles y no son incompatibles con la deformación. puedes falsificarlos, pero es necesario moldearlos. Tienen cierto grado de movimiento, pero en comparación con el tamaño del edificio, los desplazamientos de este edificio son tan pequeños que a primera vista parecen estar inmóviles y sin deformaciones. Un cuerpo no se mueve en una dirección si se le aplican otras fuerzas de la misma magnitud, y una dirección en sentido contrario lo anula.

Al elegir materiales y tipos de estructuras de construcción, se tienen en cuenta las características específicas de la industria de la construcción local, geológica y condiciones climáticasárea de construcción y requerimientos arquitectónicos y artísticos.

Detalles del diseño del marco.

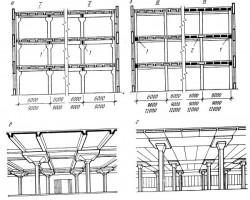

La estructura de una nave industrial de una sola planta suele estar formada por pórticos transversales formados por columnas y estructuras portantes de cobertura (vigas, cerchas, arcos, etc.), y elementos longitudinales: cimentación, grúa, vigas de estructura, estructuras de vigas, losas de cobertura. y corbatas. Cuando las estructuras portantes de los revestimientos se realizan en forma de sistemas espaciales: bóvedas, cúpulas, conchas, etc. etc., son simultáneamente elementos longitudinales y transversales del marco. Los marcos de las naves industriales de varias plantas fabricados con elementos prefabricados estandarizados de hormigón armado están disponibles con forjados con vigas o sin vigas.

Cuando esto sucede, se dice que el cuerpo está en equilibrio. Cuando los vientos huracanados impactan un edificio alto y no está adecuadamente arraigado en el suelo o no está equilibrado por su propio peso, puede derribarse sin desmoronarse. El edificio es inestable desde el punto de vista rotacional, este peligro también existe cuando el edificio está mal equilibrado y se apoya sobre un suelo de resistencia desigual. Un edificio construido en la ladera de una colina empinada puede mostrar tendencia a deslizarse hacia abajo por su propio peso. Todos estos casos de inestabilidad están relacionados con el terreno y los cimientos del edificio.

Los marcos con pisos de vigas generalmente consisten en marcos transversales, sobre cuyas vigas transversales se colocan las losas del piso. Los marcos del marco se ensamblan a partir de elementos verticales de columnas y elementos horizontales de barras transversales, que están conectados entre sí en nodos. Los marcos transversales proporcionan rigidez al edificio en la dirección transversal, y las losas de piso, las vigas de grúa y las conexiones verticales de acero entre columnas proporcionan rigidez longitudinal.

Utilizadas en edificios urbanos, así como en grandes puentes y estadios de fútbol, las estructuras metálicas proporcionan mayor productividad y velocidad de construcción para los proyectos. En comparación con procesos convencionales como la albañilería, los tiempos de finalización se pueden reducir hasta en un 40%.

En diálogo con otros materiales, el acero, material de las estructuras metálicas, no debe considerarse antagónico al hormigón. De hecho, se pueden utilizar juntos en estructuras denominadas “híbridas” o “mixtas”, donde se aprovecharán las cualidades de cada elemento.

En caso de cargas horizontales significativas en la dirección longitudinal del edificio, se instalan barras transversales, conectadas rígidamente a las columnas, que forman los marcos longitudinales del marco. Una estructura de hormigón armado con forjados sin vigas consta de elementos verticales de columnas con capiteles y losas apoyadas sobre estos capiteles, formando forjados entre pisos.

Cualquier tipo de estructura requiere acero, ya sea en pequeños componentes como tornillos y bisagras, o integrado en otro sistema constructivo para cumplir requisitos específicos como formas estructurales y Propiedades químicas. Los elementos se fabrican según diferentes tipos y formas. “Los perfiles conformados en frío, los perfiles laminados, los perfiles soldados, los tubos soldados sin costura, las estructuras de acero, las plataformas de acero, los paneles de sellado, entre otros, son elementos de una estructura de acero”, explica Carolina Fonseca, directora ejecutiva del Centro Siderúrgico Brasileño.

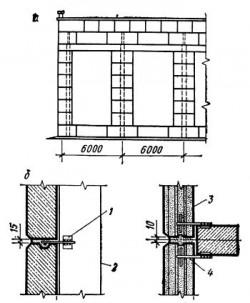

Fig. 2.1 – Estructuras de naves industriales de varias plantas: a - viga, con los travesaños apoyados en la consola de las columnas (I - versión de los pisos con losas nervadas apoyadas en el estante de los travesaños; ІІ - lo mismo, con las losas apoyadas en la parte superior de los travesaños); b - viga, con soporte no voladizo de los travesaños (III - pisos con losas nervadas; IV - lo mismo, con múltiples huecos); c - sin vigas con losas sobre columnas ubicadas en dos direcciones; d - lo mismo, con losas sobre columnas ubicadas en la misma dirección; 1 - barra transversal del marco longitudinal; 2 – panel sanitario

El porcentaje de utilización de estas estructuras en proyectos medianos y pequeños es del 11,5% y 9,2%, respectivamente. Existen varias referencias arquitectónicas realizadas en acero en Brasil. Mary's, una centenaria capital del estado, contaba con una estructura metálica que preservaba la propiedad y la transformaba en un atractivo edificio dirigido a un nicho comercial. La fachada estructural presenta una estructura metálica liviana basada en un sistema de lona tensada. Vea más estructuras construidas con acero en la galería de arquitectura.

Los principales medios de conexión utilizados entre miembros de acero son soldaduras, tornillos y varillas roscadas como anclajes. Los pernos se utilizan con mayor frecuencia en sitios de construcción, ya que la necesidad de mano de obra calificada es menor que en la soldadura. La pieza aporta además fijación a los aglutinantes, economía en cuanto a energía empleada y mayor resistencia a la fatiga.

Marco de soporte. Varios sistemas de marcos.

Las estructuras portantes de las naves industriales forman un marco portante diseñado para absorber y transmitir las cargas existentes a la base del edificio. Los marcos transversales pueden tener elementos rígidos o articulados. En los edificios de un piso, por regla general, se utiliza un sistema estructural con una conexión articulada entre la barra transversal del marco y la columna y una incrustación rígida de la columna en los cimientos, por ejemplo, un sistema de dos bisagras. También se pueden utilizar otros sistemas (de tres y sin bisagras). La rigidez espacial del edificio en dirección longitudinal está garantizada por vigas de cimentación, revestimientos y discos de forjado, así como por conexiones. En pórticos distanciadores, el acoplamiento de pórticos y arcos con cimentaciones también se puede realizar mediante un patrón articulado.

Ya en las fábricas, “el medio aglutinante se utiliza normalmente para soldar”, clasifica Carolina. Proporciona elementos y estructuras más ligeras; con conexiones más simples. Además, Caroline destaca que en el mantenimiento de materiales se prefiere la soldadura. “Esto permite uniones con geometrías complejas y asegura una perfecta continuidad de las piezas”, explica.

En definitiva, las uniones soldadas se consideran permanentes. Deben resistir esfuerzos de tracción, compresión y corte. Sin embargo, las uniones roscadas se caracterizan por ser desmontables o desmontables y deben resistir tensiones de tracción y de corte.

En los edificios de varias plantas se utilizan varios sistemas de carga: marco, arriostrado y marco-arriostrado. Se recomienda diseñar la estructura de hormigón armado de edificios de varios pisos principalmente utilizando un sistema de estructura, es decir, en la forma marco marco en ambas direcciones.

Aunque el sistema de marco requiere un gran consumo de materiales, proporciona mayor libertad y flexibilidad en la planificación del piso. Ha encontrado aplicación en áreas sísmicas, áreas socavadas y suelos de hundimiento. Los sistemas de arriostramiento y arriostramiento simplifican la solución de emparejar los nodos de travesaños y columnas. También se puede utilizar una solución de diseño mixto.

Las estructuras de acero se producen en la industria y llegan al sitio de construcción donde deben ser ensambladas. “Es decir, mientras se crean los cimientos, por ejemplo, se fabrican las estructuras”, explica Caroline. "Este proceso requiere menos mano de obra en el sitio y acelera el proyecto", explica.

Otro beneficio es la versatilidad y flexibilidad que brindan las estructuras metálicas para los proyectos, ya que permiten generar espacio creando grandes luces y columpios sin interrupción en postes o muros estructurales. “Esta libertad respecto del acero obliga a los arquitectos a ser más atrevidos en sus diseños”, afirma el director ejecutivo.

|

Paredes. Tipos de paredes y requisitos para ellas. |

|

Las paredes, como elemento estructural importante de un edificio, representan el 10% del costo total de los edificios de un piso y hasta el 20% de los edificios de varios pisos. Las paredes deben cumplir los siguientes requisitos: asegurar el mantenimiento de las condiciones de humedad y temperatura requeridas en el edificio; ser fuerte y estable bajo la influencia de cargas estáticas y dinámicas; ser resistente al fuego y duradero; estar tecnológicamente avanzado en el dispositivo y tener buen rendimiento; tener el menor peso posible y buenos indicadores técnicos y económicos. Las paredes de los edificios con instalaciones de producción de explosivos deben poder eliminarse fácilmente de los efectos de una onda expansiva. Estos incluyen vallas de fibrocemento, aluminio y láminas de acero. El espesor del material de la pared se determina mediante cálculo y se deben tener en cuenta las características del área de construcción. Por lo tanto, en las regiones del norte, es necesario proteger de manera confiable la habitación contra la hipotermia, y en las regiones del sur, contra el sobrecalentamiento en verano. Según la naturaleza de la obra, los muros se dividen en muros portantes, autoportantes y cortina. Muros de carga Se instalan en edificios sin marco o con marco incompleto y están hechos de ladrillo, bloques pequeños o grandes. Teniendo en cuenta la distribución específica de las naves industriales, cuando se diseñan grandes locales, las paredes tienen una longitud considerable. Para mayor durabilidad, están dispuestos con pilastras en el exterior o en el interior. Para aumentar la estabilidad de las paredes con una separación significativa entre columnas, se hace una estructura de entramado de madera (un sistema de postes y barras transversales), que actúa como un marco de conexión de la pared en un área separada. Muros cortina (autoportantes) Realizan principalmente funciones de cerramiento y soportan únicamente su propia masa, apoyándose en la base. Pueden ser ladrillos, bloques y paneles pequeños o grandes. Muros cortina realizar únicamente funciones de cerramiento y transferir su masa a las columnas del marco, con excepción de las paredes del nivel inferior (sótano), que descansan sobre los cimientos. Los edificios de acero suelen tener un atractivo sostenible porque el material es reciclable y reduce el impacto medioambiental. Las estructuras metálicas utilizan menos agua y madera. Con tiempos de respuesta más rápidos, requieren que la obra esté en funcionamiento durante menos tiempo, dice Caroline. “Estos sistemas también reducen la energía utilizada en las operaciones, el flujo logístico de materiales y la salida de residuos”, añade. El diseño arquitectónico compuesto por piezas de acero requiere precisión en el cálculo estructural para evitar sobredimensionamiento o sobredimensionamiento. Además, es necesario analizar el lugar de trabajo para determinar el tipo de material más adecuado y evaluar la necesidad de protección anticorrosión.

|

||

|

Vallas verticales ligeras |

||

|

Debido al hecho de que los edificios industriales modernos se construyen principalmente con marcos, es aconsejable utilizar vallas verticales ligeras. Para edificios sin calefacción y edificios con generación excesiva de calor, se utilizan láminas de fibrocemento, aluminio y acero como estructuras de pared livianas. Se utilizan láminas de fibrocemento: perfil reforzado con una longitud de 1200 y 2500 mm, un ancho de 994 mm, una altura de onda de 50 y un espesor de 8 mm; ondulado unificado con una longitud de 1750 a 2500 y un espesor de 6 y 7,5 mm; ondulado con un perfil de sección periódica de 6 a 8 mm, una longitud de 1750 a 2500 y una altura de ola de 32, 50 y 54 mm. Las láminas se cuelgan en filas de abajo hacia arriba sobre barras transversales de acero o madera con una superposición de 100 mm entre sí y una onda de ancho. Las láminas se fijan a los travesaños mediante ganchos o tornillos con arandelas para mayor impermeabilidad y elasticidad de las fijaciones. Las láminas de aluminio y acero onduladas, acanaladas y planas con un espesor de 0,7-1,8 mm tienen una longitud de 2 a 12 m. Se fijan de la misma forma que los de fibrocemento o mediante tornillos autorroscantes. Para edificios con calefacción, se utilizan paneles de asbesto-espuma-plástico, asbesto-madera, asbesto-metal, aluminio, con marco y sin marco (sándwich). Los paneles de espuma de amianto tienen unas dimensiones de 1180x5980 y un espesor de 136 mm y están compuestos por láminas de fibrocemento, un perfil de marco y espuma con espacio de aire. Las juntas de los paneles se pegan cuidadosamente y se recubren con masilla impermeable. Los paneles de amianto y madera constan de láminas de fibrocemento, un marco de madera, aislamiento y barrera de vapor. Los paneles de fibrometal constan de un marco de aluminio, un revestimiento de fibrocemento y un aislamiento de losas semirrígidas de lana mineral y una barrera de vapor. Dimensiones del panel 1190x5980x147 mm. Se utilizan paneles de aluminio con unas dimensiones de 1190x5990x102 mm. Se componen de un marco, láminas de revestimiento planas de 1 mm de espesor y un aislamiento eficaz. Se utilizan con éxito paneles de marco de 3 m de ancho y 3-12 m de largo, que constan de un marco de acero, un revestimiento de chapa perfilada y aislamiento de espuma. La construcción de paredes a partir de paneles sándwich sin marco es bastante eficaz. En este caso, las carcasas de chapa perfilada se conectan entre sí mediante aislamiento. Los paneles se fijan a las barras transversales con pernos al revestimiento interior. |

|

Estructuras y escaleras en el taller. |

|

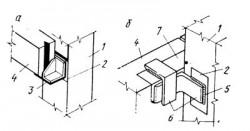

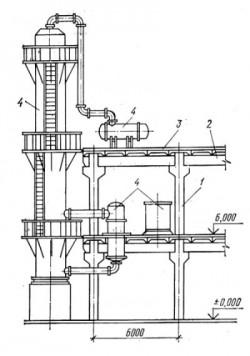

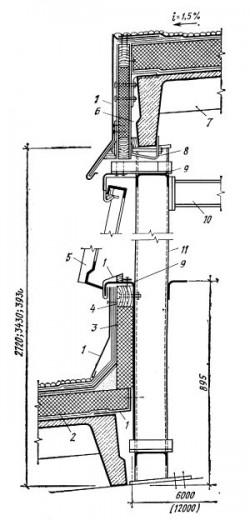

Para crear las condiciones necesarias para la operación y reparación de equipos tecnológicos, en las naves industriales se disponen plataformas de servicios tecnológicos, entrepisos y estanterías. Los sitios tecnológicos están diseñados para dar servicio a los equipos instalados en el taller, almacenar materiales y materias primas. En la mayoría de los casos, estos sitios se necesitan en talleres en los que el proceso tecnológico se organiza verticalmente (producción de alimentos, productos químicos y otros tipos). Las parcelas pueden basarse en las estructuras principales del marco del edificio, en soportes independientes o en equipos tecnológicos y, a menudo, son niveles de varios pisos. Los entrepisos están diseñados para albergar equipos y locales auxiliares (oficina y hogar). Son como un entrepiso, lo que permite aumentar el área de producción del taller. Los estantes (Fig. 2.5) son estructuras de varios niveles dentro de un edificio industrial en las que se instalan equipos de gran tamaño.

Fig. 2.5 – Estantería de una nave industrial: 1 - columna; 2 - travesaño; 3 - plataforma de trabajo; 4 - equipamiento tecnológico Todos este tipo de dispositivos están fabricados en hormigón armado, prefabricados metálicos o estructuras monolíticas. Su rigidez espacial se garantiza mediante la instalación de conexiones de acero. Al nivel de cada nivel se deben instalar vallas con una altura mínima de 1 m, la comunicación entre niveles se realiza mediante escaleras metálicas. Las escaleras en naves industriales sirven para la comunicación entre plantas de edificios de varias plantas, así como para entrepisos, plataformas de servicio y demás. Según la finalidad de la escalera, se distinguen escaleras principales, de servicio, de incendios y de emergencia. Las escaleras principales tienen un diseño similar a las escaleras de los edificios civiles. Vuelos de escaleras y las plataformas (Fig. 2.6) se fabrican en forma de elementos macizos de hormigón armado y, con menos frecuencia, a partir de escalones individuales a lo largo de largueros y losas planas de la plataforma. La pendiente de las marchas es de 1:2 con medidas de escalón de 300x150 mm. Los tramos tienen una anchura de 1.350, 1.500 y 1.750 mm, la altura de elevación es de 1,2 a 2,1 m. Junto a las escaleras se instalan ascensores de pasajeros y de carga. Si la escalera está destinada a evacuar personas de un edificio, entonces la distancia desde el lugar de trabajo más remoto hasta la salida de emergencia más cercana puede ser de 30 a 100 m, dependiendo de la categoría de producción, el grado de resistencia al fuego de los edificios y su número de pisos. Las puertas que conducen desde las instalaciones de producción al exterior o a las escaleras deben abrirse hacia la salida. Las escaleras de servicio están dispuestas para la inspección y mantenimiento de equipos y las estructuras de construcción más críticas. La mayoría de las veces están hechos de perfiles metálicos (canales y esquinas) y se fijan a estructuras, pisos y equipos de construcción. Las escaleras de servicio para uso intensivo se montan a partir de tramos y plataformas de transición. El ángulo de inclinación hacia el horizonte es de 450 y 600, el ancho de marcha es de 600-1000 mm, el paso de la banda de rodadura es de 200 y 300 mm. La altura de las marchas es de 600 a 6000 mm. Las marchas cuentan con vallas con pasamanos. Si la escalera está destinada a uso individual, las escaleras de mano con un ancho de 600 mm se colocan verticalmente. El paso de las varillas es de 300 mm. Las escaleras de incendios se instalan en edificios con una altura de más de 10 m, así como en lugares donde existen diferencias en las alturas de los vanos adyacentes. Suelen colocarse en tramos ciegos de muros cada 200 m a lo largo del perímetro del edificio. Para edificios de hasta 30 m de altura, las escaleras se colocan verticalmente y, para alturas mayores, de forma oblicua con tramos en un ángulo de no más de 800, 0,7 m de ancho y plataformas intermedias de al menos 8 m de altura. Las escaleras están equipadas con barandillas. Las escaleras se fijan a las paredes o al marco con anclajes desde esquinas o canales a una altura de 2,4-3,6 m. Las escaleras de emergencia están diseñadas para evacuar a las personas de un edificio durante un incendio o un accidente. Se colocan en el exterior del edificio. Las escaleras tienen un diseño de varios tramos y se comunican con el local a través de plataformas o balcones ubicados al nivel de las salidas de emergencia. El ancho de las escaleras no es inferior a 700 mm, la pendiente de los tramos no es superior a 1:1. Las vallas deben tener una altura mínima de 0,8 m y pueden ser de acero o de hormigón armado, como las escaleras de incendios.

Fig. 3.6– Escaleras de edificios de varios pisos: a - dos tramos con tramos macizos; b - tres tramos con escalones separados a lo largo de largueros; 1 - larguero; 2 - valla; 3 - viga; 4 - ascensor |

|

|

Barreras cortafuegos |

|

|

Para evitar que el fuego se propague por todo el edificio industrial, se instalan barreras cortafuegos. Estos incluyen muros cortafuegos (cortafuegos), zonas y techos. Los muros cortafuegos se construyen en toda la altura del edificio con materiales ignífugos con un límite de resistencia al fuego de al menos 2,5 horas y se apoyan sobre cimientos independientes. Si es necesario instalar aberturas en los muros cortafuegos, estas deben tener un área que no exceda el 25% del área del muro. Las aberturas se rellenarán con elementos ignífugos o resistentes al fuego con un límite de resistencia al fuego de al menos 1,2 horas, las aberturas estarán equipadas con dispositivos de autocierre y cortinas de agua. El material para rellenar las aberturas de puertas y portones son láminas de acero con una capa de aire o fieltro mineral. El relleno de la ventana está hecho de bloques de vidrio huecos con refuerzo de las costuras con varillas de refuerzo o de vidrio reforzado, que se inserta en marcos de acero o de hormigón armado. Los muros cortafuegos deben elevarse entre 30 y 60 cm por encima del techo. Las zonas cortafuegos se instalan en los casos en que, por razones tecnológicas, no es posible erigir muros cortafuegos. Las zonas de incendio son una franja ignífuga (inserto) en paredes y revestimientos, limitada por crestas sobresalientes. Los suelos ignífugos se fabrican en la mayoría de los casos sobre sótanos y plantas bajas, así como sobre suelos en los que existe un mayor riesgo de incendio en la producción. Las trampillas de dichos techos están hechas de materiales ignífugos o difíciles de quemar con un límite de resistencia al fuego de al menos 1,5 horas. |

|

|

Linternas. Principios de diseño, solución constructiva. |

|

|

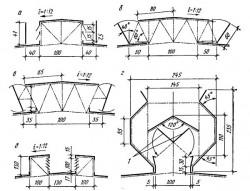

Las linternas son superestructuras acristaladas o parcialmente acristaladas situadas en el tejado de un edificio, destinadas a la iluminación cenital de zonas de producción alejadas de las aberturas de luz de las ventanas, así como al necesario intercambio de aire en el local. Según su finalidad, las linternas se dividen en luminosas, aireadoras y combinadas (luz-aireación). Según el perfil de la sección transversal, las linternas son (Fig. 3.7) rectangulares, trapezoidales, triangulares, en forma de M, sombreadas y antiaéreas.

Fig. 3.7 – Perfiles principales de lámparas luminosas y combinadas: a - rectangular; b,c - trapezoidal; d - triangular, d - tipo M; e - sombreado; zh-k - antiaéreo La necesidad de instalar linternas se justifica mediante una cuidadosa comparación técnica y económica y teniendo en cuenta los requisitos tecnológicos, sanitarios e higiénicos, así como las condiciones naturales y climáticas del área de construcción. Por lo tanto, para proteger las instalaciones de la luz solar directa, se deben utilizar lámparas de pantalla con acristalamiento orientado al norte. Las luminarias combinadas para edificios de varios tramos deben disponerse predominantemente a la misma altura en todos los tramos. En edificios sin calefacción y con drenaje externo, no se recomienda utilizar claraboyas en forma de M. Normalmente, los faroles se colocan a lo largo del edificio, no llegan a los extremos de las paredes exteriores a 6 o 12 m. Los faroles están provistos de descansos a lo largo de al menos cada 84 m y un ancho de al menos 6 m. No es posible hacer tal espacio, las linternas están equipadas con barras cortafuegos de transición en las escaleras. El drenaje de agua de las linternas está diseñado exterior e interiormente. El drenaje exterior se dispone con un ancho de linterna de hasta 12 m en el caso de acristalamiento vertical y de hasta 6 m en el caso de acristalamiento inclinado. Si el drenaje es externo, en los lugares apropiados es necesario proteger el revestimiento contra daños causados por el agua que fluye desde la linterna con relleno de grava sobre masilla o losas de concreto especiales. Las linternas (excepto las antiaéreas) están fabricadas en acero. Rara vez se utiliza hormigón armado. El marco de soporte de la linterna consta de estructuras transversales (cerchas) y paneles laterales. Para aumentar la rigidez lateral, se introducen tirantes en el contorno de la marquesina y se establecen conexiones entre los marcos de la marquesina (Fig. 3.8). Se utilizan principalmente marcos de acero con una altura de 1250, 1500 y 1750 mm con un paso de 6000 mm, que forman tiras de acristalamiento a lo largo de la linterna. En la mayoría de los casos, las encuadernaciones tipo farol están equipadas con dispositivos para abrir mecánicamente toda la cinta de encuadernaciones o bloques individuales. Las fijaciones deben abrirse hasta 70°. Para hojas inclinadas, es recomendable utilizar láminas de vidrio reforzadas, que se instalan en obra. Se fija con abrazaderas especiales. Teniendo en cuenta que las linternas de marco tienen una estructura compleja, requieren altos costos operativos y los edificios pierden mucho calor, dichas linternas no siempre proporcionan la iluminación requerida debido a la contaminación del vidrio o grandes depósitos de nieve en las áreas entre las vigas. Se han desarrollado diseños efectivos de claraboyas (Fig. 3.10), que son un diseño para la transmisión de luz en el revestimiento.

Fig. 3.8 – Estructuras de linterna de acero: a - panel de linterna; b - armazones de linterna; c - paneles de extremo; g - encuadernación de linterna; 1 - eje del nodo armadura de techo; 2 - panel de linterna; 3 - monorraíl; 4 - perfil de goma; 5 - perfil metalico; 6 – abrazadera Las estructuras translúcidas, que están hechas de plástico, son de producción industrial, tienen poco peso, alta resistencia, facilidad de instalación y facilidad de uso. Las luces antiaéreas pueden ser de tipo puntual (se instalan por separado según el área de cobertura) y de tipo seccional. Los perfiles se fijan a los elementos portantes mediante tornillos. Las cúpulas de los lucernarios tienen unas dimensiones de 1400x1600 mm, y los paneles con vidrio organico- 1600x6200 milímetros. Teniendo en cuenta que la entrada y salida de aire durante la aireación se produce debido a la diferencia de presión en uno y otro lado de las aberturas de suministro y escape, se diseñan linternas de aireación (Fig. 3.11). Para garantizar el funcionamiento simultáneo de las aberturas de escape a ambos lados de la luminaria, se utilizan las denominadas luminarias de aireación no sopladas con acristalamiento vertical. También se instalan paneles especiales a prueba de viento (escudos) a cierta distancia de la linterna. Las lámparas de aireación no sopladas funcionan para expulsar el aire en cualquier dirección del viento, ya que la rarefacción del aire se crea en el lado de sotavento debido a la interrupción de los chorros de viento de los paneles cortavientos. La altura de las aberturas de las linternas es de 1,25; 1,75; 2,4 y 3,4 m Para la aireación se pueden utilizar claraboyas en las que las tapas están dispuestas para abrirse o en la parte de cristal hay ranuras con persianas orientables.

Fig. 3.9– Diseños de claraboya con cúpula de fibra de vidrio: a - sección longitudinal; b - detalle de la unidad de soporte; 1 - cúpulas; 2 - placa de cobertura; 3 - losa de hormigón de arcilla expandida; 4 - estructura de estructura metálica; 5 - junta de goma; 6 - pernos de fijación; 7 - marco de soporte; 8 - delantal de acero galvanizado; 9 - aislamiento

Fig. 3.10 – Detalle de una linterna rectangular: 1 - cubierta de acero galvanizado; 2 - capa de aislamiento térmico; 3 - elemento lateral; 4 - bloques de madera; 5 - encuadernación; 6 - panel de cornisa de fibrocemento; 7 - losa de hormigón armado; 8 - anclaje de montaje; 9 - canal; 10 - armazón de linterna; 11 - panel de linterna

Fig. 3.11 – Tipos de faroles de aireación: a - claraboya con paneles cortavientos; b - lámpara KTIS; c - linterna PSK-2; g - linterna Gipromez; d - linterna de Baturin |

El marco es un sistema que consta de elementos portantes: vigas verticales (columnas) y horizontales (barras transversales), unidas por discos rígidos de piso horizontales y un sistema de conexiones verticales.

La principal ventaja de diseño de los sistemas de marcos es la libertad de soluciones de planificación, debido a las columnas escasamente espaciadas, con escalones agrandados en las direcciones longitudinal y transversal. El sistema se caracteriza por una clara división en estructuras portantes y de cerramiento. El marco portante (columnas, travesaños y discos de piso) absorbe todas las cargas, y los muros exteriores actúan como estructuras de cerramiento, a veces soportando solo su propio peso (muros autoportantes). Esto permite utilizar materiales resistentes y rígidos para los elementos portantes del marco y materiales aislantes del calor y el sonido para los de cerramiento. El uso de materiales altamente eficientes permite reducir el peso del edificio, lo que tiene un efecto positivo en las propiedades estáticas del edificio.

Los marcos utilizados en ingeniería civil se pueden clasificar según los siguientes criterios:

1. Por la naturaleza del trabajo estático: (Fig. 16.1)

- marco- con una conexión rígida de elementos portantes (columnas, travesaños) en nodos en direcciones ortogonales del plano del edificio. El marco absorbe todas las cargas verticales y horizontales.

- marco reforzado- con una conexión rígida en los nodos de columnas y vigas transversales en una dirección del plano del edificio (creación de estructuras de marco) y conexiones verticales colocadas perpendicularmente a los marcos de marco. Las conexiones son elementos de varilla (cruz, pórtico) o diafragmas de pared que conectan filas de columnas adyacentes. Las cargas verticales y horizontales son absorbidas por los marcos y los pilones verticales de conexiones rígidas.

- comunicación- Se distinguen por la simplicidad de la solución de diseño para conectar columnas con barras transversales, que proporciona una fijación móvil (con bisagras). El marco (columnas, barras transversales) solo soporta cargas verticales. Las fuerzas horizontales se transmiten a las conexiones de refuerzo: núcleos de refuerzo, pilones verticales, elementos de varilla.

- marco de hormigón armado, realizado en versiones prefabricadas, monolíticas o monolíticas prefabricadas;

- carcasa metálica, a menudo utilizado en la construcción de edificios civiles públicos y de varios pisos construidos según proyectos individuales;

- marco de madera en edificios de no más de dos pisos.

- con solución longitudinal, transversal, transversal o sin travesaños.

Sistema de marco

El sistema de estructura de los edificios con estructura tiene una gran rigidez, estabilidad y crea la máxima libertad en las decisiones de planificación. El sistema garantiza fiabilidad en la percepción de cargas y deformación uniforme de los marcos ubicados en el edificio en dirección longitudinal y transversal. La desventaja (con una estructura prefabricada de hormigón armado) es la dificultad para unificar las conexiones nodales debido a las diferentes magnitudes de fuerzas en ellas a lo largo de la altura del edificio. Esta solución de estructura de hormigón armado, junto con otra de acero, se utiliza en condiciones de suelo difíciles y en zonas sísmicas.En la fabricación de un marco de hormigón armado prefabricado, se utiliza el corte de sus elementos portantes en elementos con forma G-T-N, lo que permite transferir las conexiones nodales a las áreas menos estresadas, lugares de momentos de flexión cero debido a cargas verticales.

Sistema de refuerzo del marco

El sistema de arriostramiento del marco proporciona rigidez espacial debido al trabajo conjunto de marcos transversales, diafragmas de refuerzo verticales y techos que realizan la función de discos horizontales rígidos. Las cargas verticales se transfieren al marco como sistema de marco. Las cargas horizontales que actúan perpendicularmente al plano de los marcos son percibidas por diafragmas de refuerzo verticales y discos de piso, y las cargas que actúan en el plano de los marcos son percibidas por el bloque de refuerzo del marco, que consiste en diafragmas de refuerzo verticales y marcos de marco.Como resultado de estudios teóricos, se ha demostrado que el sistema marco-arriostrado satisface la condición de mínimo consumo de material en estructuras verticales portantes con rigidez nula de los marcos transversales, es decir, cuando el sistema pasa a ser puramente arriostrado. .

Sistema de comunicación

El sistema de arriostramiento transfiere todas las cargas verticales a los elementos centrales del marco (columnas y barras transversales) y absorbe las fuerzas horizontales. rígido vertical elementos de conexión (diafragmas de pared y núcleos de refuerzo) interconectados por discos de piso. En un marco arriostrado, la resistencia y rigidez de las uniones de los travesaños con las columnas es limitada. Los nodos están diseñados para ser flexibles mediante bridas de acero (“peces”) que limitan el pellizco.La introducción de un sistema de arriostramiento en la producción de elementos prefabricados de estructura de hormigón armado permitió realizar una amplia unificación de sus elementos principales (columnas y travesaños) y sus conexiones nodales.

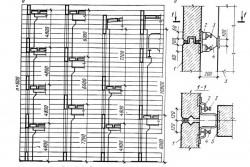

Se ha desarrollado una gama de productos industriales de hormigón armado de la serie 1.020-1 (Fig. 16.2), que permite la construcción de edificios con paneles de estructura tanto civiles como industriales de cualquier configuración y número de plantas.

Además de columnas y travesaños, el programa de la serie incluye paneles de suelo, membranas de refuerzo y paredes exteriores.

Los marcos con disposición longitudinal y transversal de travesaños se pueden diseñar a partir de elementos estandarizados.

Diagramas dimensionales

Los diagramas dimensionales se organizan bajo las siguientes condiciones:- los ejes de columnas, travesaños y paneles diafragma de refuerzo están alineados con los ejes modulares del edificio;

- el paso de las columnas en la dirección del claro de las losas del piso es 3,0; 6,0; 7,2, 9,0 y 12,0 m.

- el paso de las columnas en la dirección del tramo de las vigas transversales corresponde a 3,0; 6,0; 7,2 y 9,0 m,

- la altura de los pisos de acuerdo con el propósito y el módulo ampliado ZM es 3,3; 3,6; 4.2; 6,0 y 7,2 m.

La disposición de los diafragmas de refuerzo puede variar, pero es preferible disponer sistemas de arriostramiento espaciales con secciones abiertas o cerradas.

Elementos estructurales

columnas Tienen una altura de 2 a 4 pisos, lo que permite el uso de columnas sin juntas en edificios con el número adecuado de pisos. Junto con las columnas sin soldadura, la nomenclatura incluye los siguientes tipos de columnas: - inferiores con una altura de dos pisos y la ubicación de la parte inferior de la columna a 1,1 m por debajo de la marca cero; los del medio tienen de tres a cuatro pisos de altura y los superiores tienen de uno a tres pisos de altura. Se prevén columnas de sección 30x30 cm para edificios de hasta 5 plantas de altura y columnas de sección 40x40 cm para el resto. Las columnas están disponibles en versiones de doble voladizo y de un solo voladizo. Se instalan columnas de doble voladizo a lo largo de las filas media y exterior con paneles cortina en las paredes exteriores. Las columnas de un solo voladizo se colocan a lo largo de las filas exteriores con paredes externas autoportantes y a lo largo de las filas intermedias con paredes diafragma contiguas de un lado en las escaleras. La unión se realiza soldando los herrajes, seguido de la monolitificación y su ubicación por encima del plano de la consola a 1050 mm.barras transversales- Perfil en T con estante en la parte inferior para apoyo de los forjados, lo que reduce su altura estructural. La unión del travesaño con la columna se realiza con consola oculta y soldadura a las partes empotradas de consola y columna (pinzado parcial).

Pisos- losas alveolares de 220 mm de altura y luz de hasta 9,0 m. Los forjados tipo 2T se utilizan para luces de 9 y 12 m. Los elementos del piso se dividen en ordinarios y arriostrados (losas espaciadoras). Las losas de piso de amarre se instalan entre las columnas en dirección perpendicular a los travesaños, asegurando su estabilidad.

Los suelos experimentan flexión transversal debido a cargas verticales y flexión en su plano debido a influencias horizontales (viento, dinámicas).

La rigidez requerida de un disco de piso horizontal ensamblado a partir de elementos prefabricados de hormigón armado se logra instalando placas de unión-espaciadores entre columnas, soldando elementos de conexión empotrados e instalando juntas enchavetadas de mortero de cemento entre losas individuales. El disco horizontal duro resultante, que recibe todas las cargas, incluye diafragmas de rigidez verticales en el trabajo conjunto.

Paredes- Los diafragmas de refuerzo se montan a partir de paneles de hormigón de una altura de un piso y un espesor de 140 mm. y una longitud correspondiente a la distancia entre las columnas dentro de los límites dentro de los cuales están instaladas. Con una distancia entre columnas de 7,2 y 9,0 m, los muros pantalla se diseñan como compuestos de dos o tres paneles, con dimensiones coordinadas de ancho de 1,2, 3,0 y 6,0 m, y pueden ser ciegos o con una entrada. Los elementos de los diafragmas de refuerzo se conectan entre sí y con los elementos del marco mediante soldadura de piezas incrustadas en al menos dos lugares a cada lado del panel, seguido de empotramiento.

El paso del diafragma se determina mediante cálculo, pero no supera los 36,0 m.

Paneles de pared exteriores pueden diseñarse como estructuras autoportantes o no portantes (suspendidas) (Fig. 16.3). El corte de paredes sobre paneles es de dos hileras. La gama incluye paneles de pared, bajo alero, parapeto y zócalo.

Los propios paneles muros de carga Se instala con mortero cemento-arena sobre zócalo o paneles de pared y se fija en la parte superior a las partes empotradas de las columnas. Los paneles de pared sin carga se cuelgan de barras transversales, consolas o mesas de columnas metálicas de soporte y se fijan en el plano del techo.

La unión de los paneles de pared autoportantes y de carga al marco es la misma: con un espacio de 20 mm entre el borde exterior de la columna y el borde interior del panel de pared exterior.

El aislamiento de las juntas de paneles se basa en el principio de junta cerrada.

La industria de la construcción de Moscú ha creado la serie KMS-K1, que también se basa en el principio de funcionamiento de un sistema de comunicación.

La disposición del marco del edificio se puede realizar con una disposición de barras transversales tanto longitudinales como transversales (Fig. 16.4).

Los edificios compactos con calefacción de hasta 150 m de largo están diseñados sin juntas de dilatación. Los edificios con una planta dentada, que conduce al debilitamiento de los discos horizontales de los pisos, se dividen en bloques de temperatura, cuya longitud está relacionada con la división de la forma volumétrica del edificio, pero no excede los 60 m.

Como en la serie 1.020.1, el marco KMC-KI se ensambla a partir de columnas, travesaños, losas de piso, paneles de refuerzo y paneles cortina de paredes exteriores.

Las columnas son de uno y dos pisos, con una sola sección de 400x400 mm, y su capacidad portante cambia con los cambios en las calidades de concreto y el porcentaje de refuerzo al pasar de refuerzo flexible (varillas) a rígido (perfiles de acero). La serie incluye columnas en hilera, columnas de fachada y columnas con voladizos de consola de hasta 1,2 o 1,8 m, que sirven como soporte para losas de balcones y logias.

La junta de la columna se sitúa a 710 mm por encima de la losa del suelo, lo que simplifica la instalación. Al instalar columnas, se utilizan conductores especiales para garantizar la alineación. La conexión se realiza soldando los extremos planos de las columnas, seguido de la inyección de mortero de cemento.

Travesaños - Perfil en T de 450, 600 y 900 mm de altura (este último para luces de 12,0 m). La columna se conecta al travesaño apoyándola sobre una consola oculta (a la altura del travesaño) y pellizcando parcialmente un refuerzo especial instalado en el ala superior del travesaño - "pez", así como soldando con el Elementos empotrados de la consola de columna. Los valores de los momentos flectores y las fuerzas de tracción percibidos por dicha unidad están limitados por el límite elástico del "pez". Por tanto, en los cálculos a la hora de percibir cargas verticales no se tiene en cuenta el pellizco del travesaño sobre el soporte, considerándolo como una conexión articulada.

Hay travesaños ordinarios y de fachada. El travesaño de la fachada tiene forma de Z, lo que viene dictado por la peculiaridad de su funcionamiento: apoyar las losas del piso en el ala inferior por un lado y colgar los paneles de la pared exterior en el ala superior por el otro lado.

Los suelos son de tarima hueca con una altura de 220 mm. Los pisos se distinguen según su ubicación en el plan: ordinarios, de fachada, espaciadores, sanitarios y adicionales.

Para crear un disco de piso único, las superficies laterales de la plataforma tienen ranuras enchavetadas que (después de colocarlas) se sellan, creando uniones enchavetadas que absorben las fuerzas de corte.

Los muros de corte se diseñan a partir de paneles de hormigón armado de un piso de altura y 180 mm de espesor. Tienen uno o dos estantes para soportar las plataformas del piso. La conexión a los elementos portantes del marco se realiza mediante uniones soldadas de acero de al menos dos a cada lado.

Los paneles de pared exteriores pueden tener un corte horizontal o vertical a lo largo del plano de fachada del edificio (Fig. 16.5).

Al cortar paneles de dos filas (horizontales), los paneles de pared externos se dividen en cinta (tira), pared y esquina.

Las dimensiones de coordinación de los paneles de pared exteriores cortados horizontalmente corresponden en longitud al paso de las columnas y en altura son 1,2; 1,5; 1,8 y 3,0 m Los paneles de pared pueden tener una altura de - 1,5; 1,8 y 2,1 m, y el ancho es múltiplo del módulo de 300 mm.

Al cortar verticalmente, todas las dimensiones del panel en longitud y altura son múltiplos de un módulo de 300 mm.

El soporte para paneles de pared exterior está unificado para diferentes sistemas de corte en paneles planos de fachada. Los paneles se apoyan sobre la estructura portante del suelo (travesaño o tarima) hasta una profundidad de 100 mm y se sueldan mediante elementos empotrados y de unión a una distancia de 600 mm en planta del eje de la columna. La parte superior del panel se fija a la columna, también soldando los elementos de conexión.

Las juntas horizontales de los paneles de las paredes exteriores se realizan en cuartos con una superposición de 75 mm. El aislamiento de las juntas de paneles verticales y horizontales se realiza según el principio de junta cerrada.

El sistema le permite crear soluciones de planificación del espacio de múltiples variantes mediante el uso de columnas con consolas de grandes voladizos (1,2-1,8 m) para crear logias, barras transversales en voladizo con un voladizo de hasta 3,0 m, formando volúmenes sobresalientes. Es posible construir naves con luces de 18,0 a 24,0 m. Se logra una variedad de composiciones arquitectónicas de los edificios mediante el uso de cortes de dos filas (horizontales) y verticales, así como varias opciones para capas protectoras y de acabado de paneles de pared externos.