Режимы резания при сверлении. Производительность труда при сверлении во многом зависит от скорости вращения сверла и величины подачи, т. е. на какую величину сверло углубляется за один оборот в обрабатываемую деталь.

Но скорость вращения сверла и подача не могут быть беспредельно увеличены - при слишком большой скорости вращения сверло «сгорит», а при слишком большой подаче сломается.

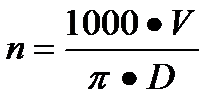

Скорость резания выражается формулой

где v - скорость резания, м/мин; D - диаметр сверла, мм; n - число оборотов шпинделя в минуту; π - число, равное 3,14.

При выборе скорости резания учитывают свойства обрабатываемого материала и материала сверла, диаметр сверла, величину подачи и условия сверления (глубину сверления, наличие охлаждения и др.).

Величина подачи определяется с учетом диаметра сверла. Так, например, при обработке стали средней твердости сверлом диаметром 6 мм допускают подачу 0,15 мм/об; при диаметре сверла 12 мм - 0,25 мм/об; при диаметре сверла 20 мм - 0,30 мм/об и т. д.

Правильный выбор скорости и подачи сверла оказывает большое влияние не только на производительность, ко и на стойкость режущего инструмента и качество обрабатываемого отверстия. Сверло работает лучше при большой скорости резания и малой подаче.

Число оборотов, скорость и подачу можно определять и по таблицам.

Уход за сверлильными станками. Сверлильные станки будут работать с требуемой точностью, производительно и безотказно длительное время лишь в том случае, если за ними будет соответствующий уход.

Уход за сверлильным станком заключается прежде всего в поддержании на рабочем месте чистоты и систематической уборке стружки. Особенно следует оберегать стол от забоин и ржавления. Забоины, остающиеся на столе в результате небрежной работы, снижают точность сверления и ускоряют необходимость проведения ремонта станка.

Чтобы избежать образования забоин и выработки на столе, детали следует устанавливать аккуратно, без ударов и значительных перемещений по столу. Опорные плоскости, которыми деталь устанавливается на стол, должны быть чистыми и не иметь заусенцев.

По окончании работы стол станка и его пазы должны быть тщательно очищены от грязи и стружки, протерты сухими концами и смазаны тонким слоем масла для предохранения от ржавления.

Перед работой необходимо смазать все трущиеся части станка, места смазки и залить масло в масленки.

Во время работы проверяют рукой нагрев подшипников. Нагрев должен быть терпимым для руки. Во избежание несчастного случая перед проверкой степени нагрева подшипников электродвигатель следует остановить и проверку производить при неработающей ременной или зубчатой передачах. Необходимо также следить за тем, чтобы шестерни станка были всегда надежно ограждены.

А. Выбор подачи

Подача при сверлении представляет собой перемещение сверла за один его оборот и измеряется в мм/об.

Величина подачи выбирается в зависимости от диаметра сверла и обрабатываемого материала. Сверло большего диаметра по своей прочности допускает большую подачу. Подача выбирается максимально допустимой с учетом требуемой чистоты и точности обработки.

Технологически допускаемая подача при сверлении спиральными сверлами из быстрорежущей стали и сверлами, оснащенными твердым сплавом, выбирается на основе опыта (см. табл. 1).

Таблица Подачи при сверлении S, мм/об.

|

Сталь, а < 90 кг/мм 2 |

Чугун и цветные металлы |

||||||

|

быстрорежущая сталь |

твердый сплав | ||||||

|

быстрорежущая сталь |

твердый сплав |

быстрорежущая сталь |

твердый сплав |

||||

Подачи, приведенные в таблице 1, даны для сверления отверстий с глубиной сверления до трех диаметров.

При глубине сверления больше ЗД следует вводить поправочный коэффициент к = 0,75 - 0,9.

В случаях, когда диаметр отверстия превышает 30-40 мм, следует применять рассверливание, деля припуск примерно на две равные части.

При рассверливании величина подачи увеличивается примерно в полтора -два раза по сравнению с приведенными табличными данными.

Максимальные значения подач применяют при сверлении глухих отверстий При сверлении сквозных отверстий для всех перечисленных случаев следует брать среднее значение подач. Это уменьшение величины подачи при сквозном сверлении объясняется тем, что при выходе сверла из отверстия вследствие наличия упругих деформаций в шпинделе, механизме подачи станка, в сверле, а также наличии мертвого хода шпинделя, фактическая подача может увеличиваться, что приведет к заеданию сверла и выкрашиванию режущих кромок.

Б. Скорость резания при сверлении

В процессе сверления имеют место стесненные условия отвода стружки в связи с ограниченным пространством между стенками отверстия и поверхностью винтовых канавок сверла.

Выбор скорости резания при сверлении зависит от следующих основных факторов: 1) обрабатываемого материала; 2) материала режущей части сверла; 3) диаметра сверла; 4) подачи; 5) стойкости сверла; 6) глубины просверливаемого отверстия; 7) формы заточки сверла; 8) охлаждения.

Скорость резания при сверлении в зависимости от основных факторов резания может быть подсчитана по формуле:

где C v - постоянный коэффициент, характеризующий обрабатываемый мате риал, материал инструмента, геометрию сверла, различные условия обработки (С 12-20);

Д - диаметр сверла, мм;

Т - период стойкости инструмента, мин.;

S - подача, мм/об.;

t - глубина резания (припуск на сторону), мм.

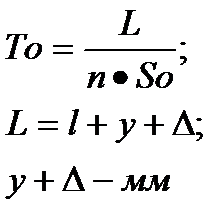

В. Основное (технологическое) время

Основное технологическое время при сверлении, рассверливании, зенкерова нии и развертывании определяется по формуле:

где L - расчетная длина обработки, мм; n - число оборотов инструмента, об./мин.;

S - осевая подача инструмента, мм/об.

Расчетная длина L определяется следующей суммой:

Величина врезания l1 при сверлении будет равна:а при рассверливании, зенкеровании и развертыванииВеличина выхода сверла 1 2 = 1–2мм.

1.1. Приобретение навыков назначения режимов резания, выбора режущего инструмента и расчета основного времени.

2.1. Записать данные условий обработки для своего варианта;

2.2. Выбор режущего инструмента, выполнения расчета режимов резания;

2.3. Оформление работы

3. Перечень принадлежностей

3.1. Бумага писчая, формат А4 — 4 л.;

3.2. Калькулятор, выполняющий функции y х.

3.3 Прикладная программа КОМПАС 3D V11

4. Общие сведения

4.1. Сверление является одним из самых распространенных методов получения отверстия. Режущим инструментом здесь служит сверло, которое дает возможность получать отверстия в сплошном материале и увеличивать диаметр ранее …

просверленного отверстия. Главное движение при сверлении — вращательное, движение подачи – поступательное.

По форме и конструкции различают сверла спиральные, с прямыми канавками, перовые, для глубокого сверления, кольцевые, центровочные, с канавками для подвода смазочно-охлаждающей жидкости, с многогранными пластинами. Сверла выполняют с цилиндрическим, коническим хвостовиками.

Основные размеры и углы лезвия сверла стандартизованы. Режущая часть сверла изготавливается из стали Р18, Р6М5 и из твердых сплавов.

Хвостовики сверл с коническим хвостовиком имеют конус Морзе, выполненный по ГОСТ 25557-82.

5. Порядок выполнения работы

5.1. Записать данные своего варианта (см. таблицу 14);

5.2. Выбрать сверло и установить значение его геометрических элементов .

5.3. Установить глубину резания t=D /2 (мм) при сверлении в сплошном металле

t = , мм при рассверливании ранее выполненного отверстия

5.4. Назначить подачу. При сверлении отверстий без ограничивающих факторов выбираем максимально допустимую по прочности сверла. При рассверливании отверстий подача, рекомендованная для сверления, может быть увеличена до 2 раз.

Sо, мм/об — при сверлении стали, чугуна, медных и алюминиевых сплавов

5.5. Назначаем скорость главного движения резания

V = , м/мин – при сверлении

V = , м/мин – при рассверливании

Км - коэффициент на обрабатываемый материал

-поправочный коэффициент, учитывающий глубину обрабатываемого отверстия.

5.6. Определить частоту вращения шпинделя

об/мин

об/мин

D — диаметр отверстия, мм.

Корректируем частоту вращения шпинделя по паспортным данным станка. Принимаем меньшее ближайшее значение n d об/мин.

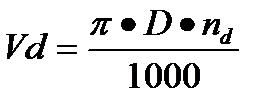

5.7. Определяем действительную скорость резания  , м/мин

, м/мин

5.8. Определяем крутящий момент

Мкр = 10 См Kp – при рассверливании

Значения коэффициентов и показателей степени

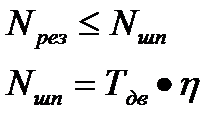

5.9. Определяем мощность, затрачиваемую на резание

(к.п.д.)

(к.п.д.)

5.10. Определяем основное время

5.11. Вывод- Мощность станка позволяет выполнить обработку при данном режиме резания. В случае, когда N рез.об > N шп — необходимо определить загрузку станка по мощности

Для кратковременного резания (длительностью до 1 мин) допускается перегрузка электродвигателя станка на 25 % его номинальной мощности. В случае большей перегрузки необходимо уменьшить скорость или взять более мощный станок.

6. Требования к оформлению расчета

6.1. Выполненное задание оформляется на стандартных листах формат А4. Первый лист титульный (см. приложение 1)

Пример выполнения задания

Вариант № 31

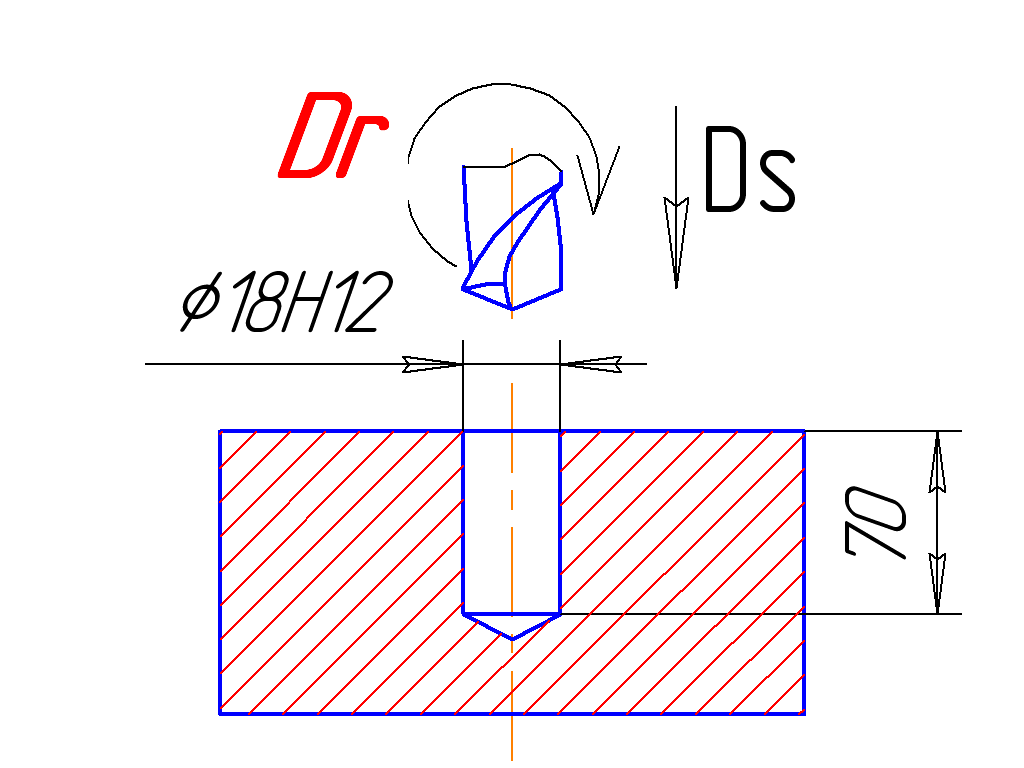

Задание: На вертикально-сверлильном станке 2Н 135 производят сверление отверстия диаметром D и глубиной l. Необходимо: выбрать режущий инструмент, назначить режим резания, определить основное время (см.слайд 1 приложение 3.1).

Таблица 13

Выбор режущего инструмента (см. слайд 2 приложение 3.2)

Сверло Ø18 с коническим хвостовиком из стали Р18. ГОСТ 10903-64

Геометрические элементы: форма заточки — двойная с подточкой поперечной кромки.

Углы сверла 2 φ = 118°, 2 φ1 = 70 0 .

ﮯγ = 25°

Назначение элементов резания (см. слайд 3 приложение 3.3)

1. Определяем глубину резания

t = 18/2 = 9мм

2. Назначаем подачу

Sо = (0,33 — 0,38) мм/об

К 1 = 0,9 (глубина сверления до 5D)

Тогда Sо = (0,33 — 0,38) *0,9 = (0,3 — 0,34) мм/об

Корректируем по паспорту станка

Sо = 0,28 мм/об

3. Определяем скорость резания

V = , м/мин

Сv = 9.8 q = 0.4 y= 0.5 m = 0.2

— общий поправочный коэффициент на скорость резания

Км = Кr Kr = 0.95 n=1 Км = 0,9

-поправочный коэффициент, учитывающий влияние инструментального материала

-поправочный коэффициент, учитывающий глубину обрабатываемого отверстия.

0,9 1 0,85 = 0,765

V = 0,765 = 21м/мин

4. Число оборотов шпинделя

n д = 355 об/мин (по паспорту станка)

5. Определяем действительную скорость резания

6. Определяем крутящий момент

Мкр = 10 См Kp – при сверлении

См = 0,0345 q = 2 y = 0.8

Кр = Кмр = 0,9

Мкр = 0,0345 0,9 = 3,62Н м

7. Определяем мощность, затраченную на резание

N= = 0,13 кВт

Проверяем, достаточна ли мощность привода станка

(к.п.д.)

(к.п.д.)

Nшп = 4,5 0,8 = 3,6 кВт

8. Определяем основное время

y =7 мм.

(см. слайд 4 приложение 3.4)

Эскиз обработки (см. слайд 5 приложение 3.5)

Задание: На вертикально-сверлильном станке 2Н135 проводят сверление отверстия диаметром D и глубиной l.

Необходимо: выбрать режущий инструмент, назначить элементы режима резания; определить основное время.

Таблица 14

| № варианта | Материал заготовки | D | l | Отверстие | Обработка |

| мм | |||||

| Сталь 10 σв = 35 кгс/мм 2 | 15Н12 | Глухое | С охлаждением | ||

| Сталь 40 σв= 45 кгс/мм 2 | 22Н14 | Сквозное | С охлаждением | ||

| Серый чугун 200НВ | 16Н14 | Сквозное | Без охлаждения | ||

| Сталь 40 Х σв= 55 кгс/мм 2 | 18Н13 | Сквозное | С охлаждением | ||

| Сталь 20 Х 170 НВ | 20Н14 | Сквозное | С охлаждением | ||

| Серый чугун 210 НВ | 10Н14 | Глухое | Без охлаждения | ||

| Сталь 12Х3 σв= 45 кгс/мм 2 | 19,2Н14 | Глухое | С охлаждением | ||

| Сталь 35 Х σв=48 кгс/мм 2 | 24Н14 | Глухое | С охлаждением | ||

| Серый чугун 170 НВ | 18,25 | Сквозное | Без охлаждения | ||

| Сталь 20 σв=38 кгс/мм 2 | 15Н12 | Глухое | С охлаждением | ||

| Сталь 45 σв=44 кгс/мм 2 | 26Н12 | Глухое | С охлаждением | ||

| Ковкий чугун 180 НВ | 24Н12 | Глухое | Без охлаждения | ||

| Сталь 5 Х НМ σв=70 кгс/мм 2 | 18Н12 | Сквозное | С охлаждением | ||

| Сталь У7А σв=58 кгс/мм 2 | 20Н12 | Сквозное | С охлаждением | ||

| Сталь 65Г σв = 50 кгс/мм 2 | 25Н12 | Сквозное | С охлаждением | ||

| Серый чугун 210НВ | 28Н12 | Глухое | Без охлаждения | ||

| Сталь 40 Х 13 σв= 65 кгс/мм 2 | 24Н12 | Глухое | С охлаждением | ||

| Сталь 9 х С σв= 60 кгс/мм 2 | 20Н12 | Сквозное | С охлаждением | ||

| Ковкий чугун 220 НВ | 26Н12 | Сквозное | Без охлаждения | ||

| Сталь 40 Х С 225 НВ | 8Н12 | Сквозное | С охлаждением | ||

| Сталь 30Л σв=50 кгс/мм | 6Н12 | Сквозное | С охлаждением | ||

| Сталь А20 σв=30 кгс/мм 2 | 12Н12 | Сквозное | С охлаждением | ||

| Сталь 35 σв= 50 кгс/мм 2 | 14Н12 | Глухое | С охлаждением | ||

| Серый чугун 175 НВ | 16Н12 | Глухое | Без охлаждения | ||

| Сталь 40 Г σв= 55 кгс/мм 2 | 16,8Н12 | Глухое | С охлаждением | ||

| 26 | Сталь Х12М δв= 60 кгс/мм 2 | 17,2Н12 | Сквозное | С охлаждением | |

| Сталь ХВГ σв = 55 кгс/мм | 18,25Н12 | Сквозное | С охлаждением | ||

| Серый чугун 170 НВ | 24Н12 | Сквозное | Без охлаждения | ||

| Латунь ЛМцЖ 52-4-1 100 НВ | ЗОН12 | Сквозное | Без охлаждения | ||

| Бронза БрАЖН 11-6-6 200 НВ | 24Н12 | Сквозное | Без охлаждения |

В процессе образования отверстия сверло одновременно совершает вращательное и поступательное движения, при этом режущие кромки сверла срезают тонкие слои материала, образуя стружку. Чем быстрее вращается сверло и чем большее расстояние за один оборот оно преодолевает в направлении оси обрабатываемого отверстия, тем быстрее происходит резание.

Скорость резания зависит от частоты вращения сверла и его диаметра, перемещение сверла вдоль оси заготовки за один оборот влияет на толщину снимаемого елс я материала (стружки). Сверло по сравнению с другими режущими инструментами работа, т в достаточно тяжелых условиях, так как при сверлении затруднен отвод стружки и подвод смазывающе-охлаждающей жидкости.

Основными элементами резания при сверлении являются скорость и глубина резания, подача, толщина и ширина стружки (рис. 3.77).

Скорость резания V — путь, пройденный точкой на режущей кромке сверла, наиболее удаленной от оси его вращения. Определяют скорость резания по формуле V = ndnl1000 (где V- скорость резания, м/мин; d — диаметр сверла, мм; п — частота вращения шпинделя, об/мин; п — постоянное число, равное 3,14; число 1 ООО введено в формулу для перевода диаметра сверла в метры). Величина скорости резания зависит от материала заготовки, материала инструмента и формы его заточки, подачи, глубины резания и наличия охлаждения при обработке отверстия.

Подача 3 измеряется в миллиметрах на один оборот сверла (мм/об). Величина подачи при сверлении выбирается в зависимости от требований, предъявляемых к шероховатости обработанной поверхности и точности обработки, обрабатываемого материала и материала сверля.

Глубина резания t измеряется в миллиметрах и представляет собой расстояние от обрабатываемой поверхности до оси сверла, т.е. при сверлении глубина резания составляет половину диаметра сверла, а при рассверливании — половину разности между диаметром предварительно просверленного отверстия и диаметр ом сверла.

Толщина среза (стружки) измеряется в направлении, перпендикулярном режущей кромки сверла, и равна половине величины перемещения сверла относительно оси обрабатываемого отверстия за один его оборот, т.е. половине величины подачи. Поскольку слой материала за один оборот сверла снимается двумя режущими зубьями, то каждый из этих зубьев удаляет слой материала, толщина которого равна половине величины подачи сверла на один его оборот.

Ширина среза измеряется вдоль режущей кромки и равна ее длине. При рассверливании ширина среза равна длине режущей кромки, участвующей в резании. Измеряется ширина среза в миллиметрах.

Режимы резания устанавливаются с целью обеспечения наибольшей производительности. При этом необходимо учитывать физико-механические свойства материала обрабатываемой заготовки, свойства материала инструмента и требования к качеству обработанной поверхности, заданные чертежом или техническими условиями на изготовление.

Теоретический расчет элементов режима резания выполняют в приведенной ниже последовательности.

1. По специальным справочным таблицам выбирают величину подачи в зависимости от xapat тера обработки, требований к качеству обработанной поверхности, материала сверла и других технологических данных.

2. Рассчитывают скорость инструмента с учетом технологических возможностей, режущих свойств материала инструмента и физико-механических свойств обрабатываемой заготовки.

3. Определяют расчетную частоту вращения шпинделя в соответствии с найденной скоростью резания. Полученную величину сравнивают с паспортными данными станка и принимают равной ближайшему наименьшему значению этой частоты.

4. Определяют действительную скорость резания, с которой будет производиться обработка.

На практике для определения режимов резания используют готовые данные технологических карт и таблиц справочников.

Режимы резания при зенкеровании и развертывании, а также критерии их выбора практически не отличаются от выбора этих параметров при сверлении.

Припуски на обработку отверстий

Припуск — это слой материала, подлежащий снятию при обработке. Величина этого Слоя зависит от требований, предъявляемых к обработанной поверхности и вида обработки.

При сверлении припуск на обработку составляет половину диаметра сверла. При рассверливании припуск определяется в зависимости от требований к обработанной поверхности и от необходимости в ее дальнейшей обработке (зенкеровании, развертывании). Припуск на зенкерование, в зависимости от того, является оно предварительным (перед развертыванием) или окончательным, составляет от 0,5 до 1,2 мм. Величина припуска зависит также от диаметра обрабатываемого отверстия. Припуск на развертывание зависит от диаметра обрабатываемого отверстия и от требований, предъявляемых к качеству обработанной поверхности и составляет от 0,05 до 0,3 мм. Типичные дефекты при обработке отверстий, причины их появления и способы предупреждения приведены в табл. 3.2.