Las piedras naturales se utilizan desde hace mucho tiempo para el acabado de interiores y fachadas de edificios. El uso de piedra en la decoración de interiores permite conseguir los resultados más inesperados. Con su ayuda, puede diseñar su hogar y su jardín al estilo de un castillo de caballeros, las columnas adornadas con piedra se ven elegantes y una chimenea enmarcada con pizarra es atractiva. se debe notar que una piedra natural El material es muy pesado, por lo que no todas las paredes pueden soportar tal carga. peso pesado El material aumenta el costo de su transporte. Además, la piedra natural es bastante cara.

Gracias a la piedra artificial se pueden conseguir resultados muy interesantes a la hora de decorar interiores y exteriores.

Pero hay una salida. Para hacer posible el uso de piedra en la decoración de interiores, el revestimiento de la fachada de una casa, el diseño de jardines y superar todas las deficiencias, se desarrolló. Puedes hacer piedra artificial con tus propias manos y prácticamente no se diferenciará de la piedra natural. El precio del material elaborado en casa será mucho menor que el del material natural. Exteriormente apenas se diferencian entre sí, mientras que diamante falso carente de todas las desventajas de lo natural. Lea más sobre cómo hacer piedra artificial en casa.

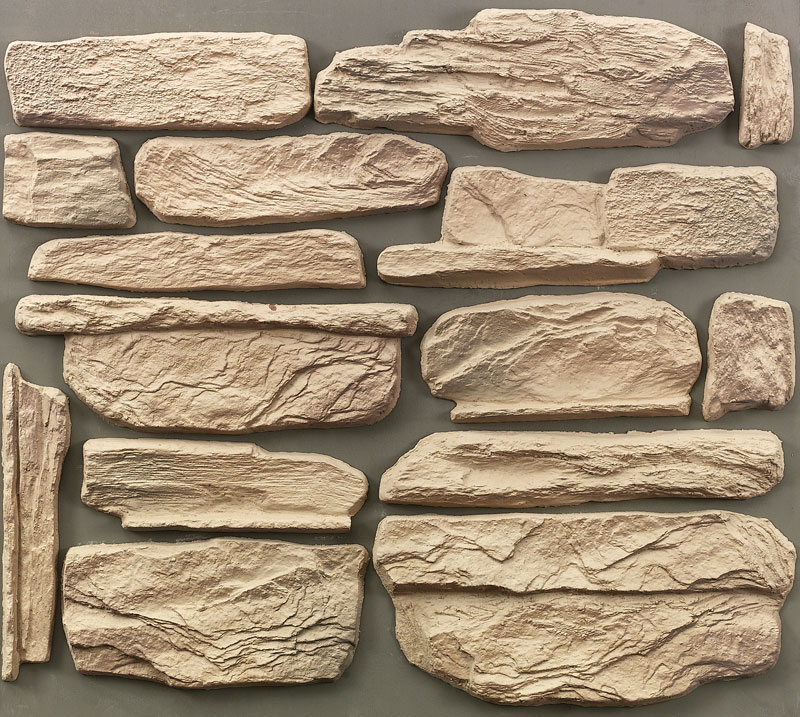

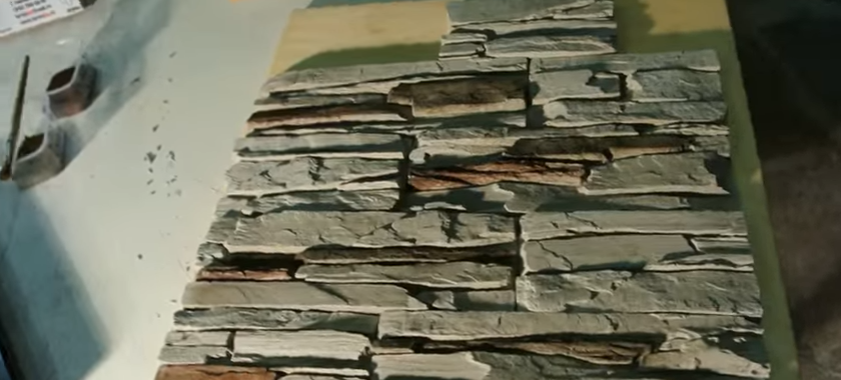

La piedra artificial se puede fabricar para imitar cualquier tipo de roca natural, repitiendo su textura. Puede tener los siguientes tipos de superficie: astillada con superficie y bordes irregulares, aserrada con bordes lisos y uniformes, piedra triturada (que parece cantos rodados naturales comunes) y aleatoria. Ciertas tareas de diseño pueden requerir diferentes tipos superficies. Al hacer piedra con sus propias manos, puede obtener un material adecuado para el acabado de una habitación específica. El tipo de piedra artificial más popular es la pizarra.

Volver a contenidos

¿De qué se fabrica la piedra artificial en casa?

Para fabricar este material con sus propias manos, se utilizan varias tecnologías diferentes. Una tecnología consiste en fabricarlo con cemento, arena fina y agua, la otra con yeso o alabastro. También existe la opción de hacer piedra con sus propias manos, en la que se utilizan polímeros para unir todos los componentes. Por lo tanto, la composición de la mezcla para la producción de este material de construcción en el hogar se determina en función de los ingredientes y capacidades disponibles.

El procedimiento para fabricar este material es sencillo, puedes hacerlo tú mismo si sigues atentamente la tecnología.

Volver a contenidos

El proceso de hacer piedra con tus propias manos.

Los componentes principales en la fabricación de este material son el cemento y el yeso (alabastro).

En cualquier caso, la fabricación de piedra artificial con sus propias manos debe comenzar con la selección de una muestra inicial y la creación de un molde con el que se moldearán los productos. Teniendo varios de estos formularios, podrás realizar rápidamente cantidad requerida productos. Como modelo, puedes adquirir en la tienda una muestra de tamaño y forma adecuados, o moldes de silicona confeccionados, que son kits confeccionados para la fabricación de este material de construcción.

Para hacer piedra artificial en casa, necesitarás los siguientes materiales y herramientas:

- cemento;

- arena;

- alabastro;

- silicona;

- caja;

- grasa;

- Cepillo de pintura;

- espátula;

- colorante;

- líquido lavavajillas.

Volver a contenidos

fabricación de moldes

Para la piedra de yeso, los moldes de silicona se utilizan con mayor frecuencia.

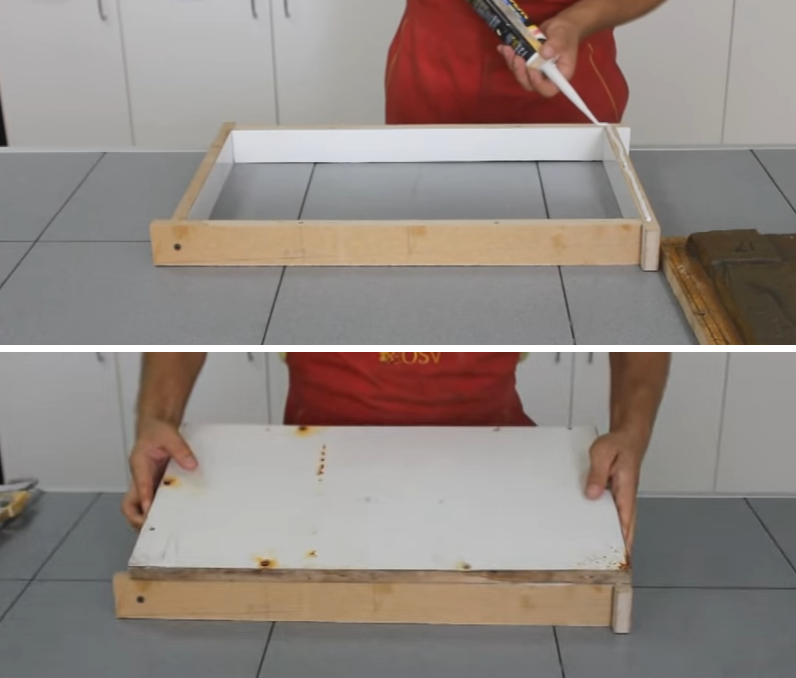

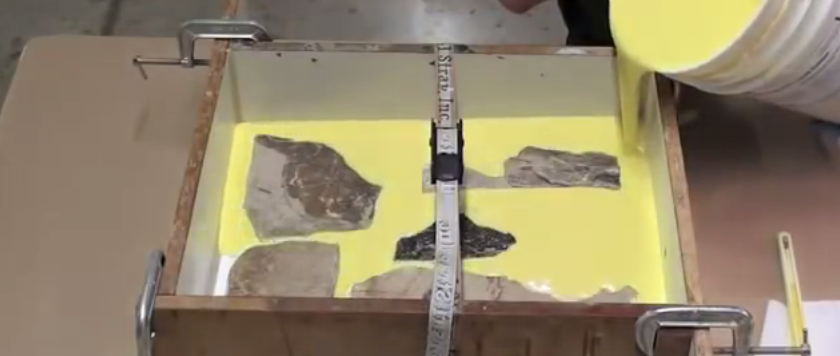

La producción de piedra artificial comienza con la fabricación de un molde. Para hacer esto, seleccione una muestra, que es una piedra de tamaño y forma adecuados. Se utiliza silicona para hacer el molde. Luego debes hacer una caja del tamaño apropiado, que debe ser un poco más grande que la muestra. Servirá como encofrado. La caja y la muestra deben estar cubiertas gruesamente con grasa o algún otro lubricante. La piedra se coloca en el fondo de la caja, después de lo cual se vierte silicona en el encofrado. Se debe compactar con un cepillo humedecido en una solución jabonosa, para lo cual se puede utilizar un detergente lavavajillas común. Después de verter la silicona, se debe nivelar la superficie con una espátula humedecida con agua y jabón.

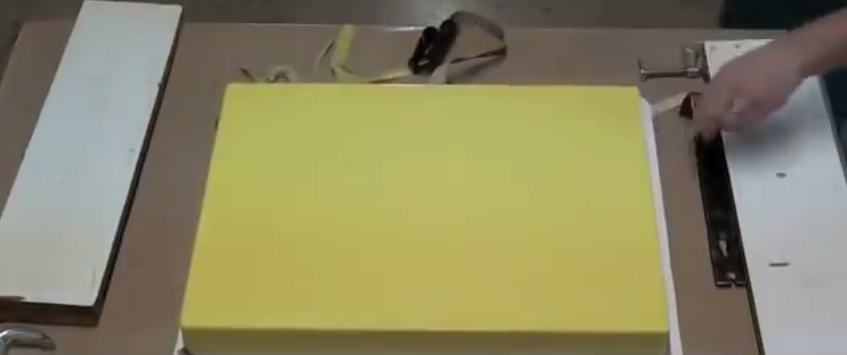

Los encofrados vertidos deben secarse durante 2-3 semanas, después de lo cual se desmonta el encofrado, se retira la muestra y se obtienen los encofrados terminados para la fabricación de piedra artificial. Los pequeños defectos de la superficie se sellan con silicona.

Volver a contenidos

Fabricación a partir de cemento.

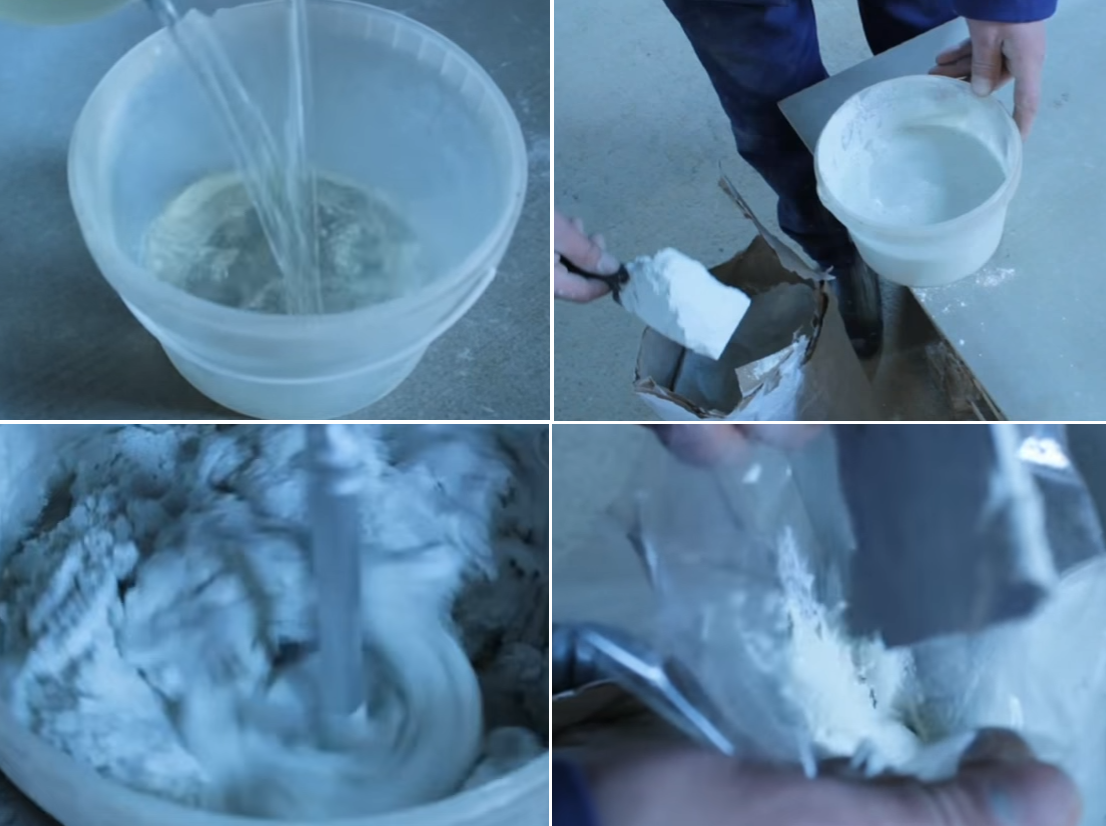

Con este método el trabajo se realiza en varias etapas. Primero es necesario mezclar arena y cemento para la primera capa en una proporción de 1:3, mezclando los componentes hasta que se forme una mezcla. El color deseado se obtiene añadiendo un tinte, cuya cantidad se determina experimentalmente. Después de esto, agregue agua a la mezcla y revuelva todo hasta que la crema agria espese.

La masa resultante se debe verter en el molde hasta aproximadamente la mitad de su volumen y compactar agitando y golpeando durante aproximadamente un minuto. Se coloca una malla metálica encima del mortero para darle resistencia adicional a la piedra y se vierte una segunda capa de mortero. No es necesario agregar tinte a la segunda parte de la solución.

En la capa superior de hormigón después de verterlo, es necesario hacer pequeñas ranuras con un clavo para una mejor adherencia a la superficie durante la instalación. A juzgar por la descripción, esta tecnología es bastante simple; el material se puede producir de esta manera sin el uso de equipos especiales. Después de 12 horas, el producto terminado se retira del molde y se deja secar durante 2 semanas. Luego se debe lavar el molde, haciéndolo después de cada vertido.

La piedra artificial se conoce desde tiempos inmemoriales: el ladrillo común y el mortero de cal endurecido también son piedras artificiales. Pero sólo hoy la piedra artificial ha sido reconocida como el material número uno para

decoracion de interiores y amateur diseño de exteriores. La razón es que utilizando materiales y tecnologías modernas, puedes hacer piedra artificial con tus propias manos. Al menos algunas de sus variedades, porque Existen muchos tipos de piedra artificial.

¿Para qué?

La piedra natural es un material caro y, curiosamente, caprichoso. Echa un vistazo a la imagen. Un jardín tradicional japonés Tobiishi y un jardín de rocas europeo igualmente tradicional son más caros que la villa que se muestra a la izquierda. Para el tobiishi, los bloques deben seleccionarse de acuerdo con los requisitos sagrados del Zen, y las losas de pizarra para el jardín de rocas deben seleccionarse de acuerdo con las condiciones de diseño. Y la piedra solo es adecuada a partir de ciertos depósitos, según los requisitos de resistencia y durabilidad. Y hay que llevarlo de tal manera que no se convierta en escombros en el camino.

La piedra de acabado aserrada o astillada es más barata, aunque sigue siendo muy cara. Y trabajar en ello es caro: no son azulejos, cada uno hay que probarlo y seleccionarlo según su ubicación. Y carga mucho la pared o el techo: es pesado. No se pueden pinchar ni serrar capas finas: se agrietará y es frágil.

En términos de propiedades mecánicas y durabilidad, la piedra artificial puede superar a la piedra natural salvaje y ciertamente no es inferior a ella, incluso cuando se fabrica en casa. Además, tiene importantes ventajas:

- Se puede realizar en tejas finas, lo que reduce varias veces el peso del objeto sin perder resistencia.

- Si los colores y texturas de la superficie son ricos o únicos, se puede hacer con una forma y tamaño estándar en planta o darle forma exactamente en el lugar.

- Puede fabricarse en el lugar de uso, lo que elimina los residuos de transporte.

- Se puede producir inmediatamente suave y brillante, eliminando el costo de serrar, esmerilar y pulir.

- Puede hacerse de forma irregular, simulando completamente piedra de escombros, pero de un tamaño y configuración predeterminados.

Además: La imitación de piedra utilizando aglutinantes poliméricos (ver más abajo) produce productos termoplásticos que, después de la fabricación, se pueden doblar, moldear y conectar entre sí sin costuras.

¿Para qué sirve?

Existen innumerables tipos de productos de piedra artificial. Se utiliza para revestir paredes, internas y externas, y se utiliza para realizar elementos decorativos para interiores y muebles, fregaderos de cocina, alféizares de ventanas, encimeras y muebles completos, consulte la fig. En este último caso, se utiliza la termoplasticidad de la piedra artificial polimérica.

Además, puedes hacer figuritas, baratijas y souvenirs en casa. Existen tecnologías que te permiten obtener los efectos de ojos de tigre, gato y serpiente. Hay artesanos que fabrican netsuke a partir de piedra artificial, que los expertos japoneses no distinguen inmediatamente de las reales. Pero todo esto ya está relacionado con el campo de la artesanía de joyería, pero puedes acostumbrarte a hacer una piedra decorativa artificial con tus propias manos, que es inusualmente similar a la labradorita, el águila rosa o la serpentinita. Parece que la charoita con malaquita de Danila, el maestro del siglo XXI, aún no ha sido alcanzada, pero, teniendo en cuenta las posibilidades del material, se trata de una tarea rentable.

Tipos de piedra artificial decorativa

Según los materiales de origen y los métodos de fabricación, la piedra artificial se divide en los siguientes tipos:

- Cerámico – durante el proceso de fabricación, la cocción se realiza a una temperatura determinada. La producción requiere grandes superficies, personal capacitado y un importante consumo energético.

- Yeso moldeado (fundido) – la producción es posible en casa con un coste mínimo, pero sólo es adecuada para decoración de interiores, porque no resistente a las heladas. La temperatura mínima en la sala de producción es de +18 grados centígrados.

- Hormigón (cemento-arena) moldeado , a la izquierda en la Fig. – el precio de coste es ligeramente superior al del yeso, porque El recurso de moldeo para el hormigón es menor, pero también es adecuado para la producción en casa o en un pequeño cuarto de servicio. Resistente a las heladas, la producción es posible a +12 grados Celsius y más.

- Hormigón armado de forma libre (monumental) – fabricados individualmente, generalmente en el lugar de uso. El método de formación libre se utiliza para hacer cantos rodados artificiales, adoquines y losas de aspecto natural.

- Poliéster con carga mineral de curado en caliente (en el centro de la figura): en cualidades decorativas y mecánicas puede superar a los análogos naturales, pero el compuesto se endurece a temperaturas elevadas en el vacío, por lo que no es adecuado para la producción doméstica o a pequeña escala.

- Acrílico fundido de curado en frío - Apto para producción doméstica en las mismas condiciones que el yeso. Si el endurecimiento se realiza sobre un soporte vibratorio (ver más abajo), la totalidad de sus cualidades se acerca a la de una piedra curada en caliente. Termoplástico a 175-210 grados, permite un moldeo adicional después de la fundición sin pérdida de calidad del producto terminado.

- Piedra artificial liquida preparado sobre un aglutinante acrílico en gel - gelcoat (gelcoat, gelcoat). Las propiedades mecánicas son algo inferiores a las de fundición, porque Se puede introducir una proporción menor de carga mineral en el gel, pero en casa se pueden formar productos espaciales de configuraciones complejas utilizando gelcoat.

Sobre la piedra acrílica

Las principales ventajas de la piedra acrílica son la ausencia total de poros y la resistencia química. En la vida cotidiana, esto proporciona un excelente saneamiento e higiene: la absorción de humedad de la piedra acrílica es de aproximadamente el 0,02% en peso; a modo de comparación, para granito - 0,33% y para mármol - 0,55%. La piedra acrílica se puede lavar con cualquier detergente doméstico.

La segunda ventaja, ya decorativa, es la combinación de viscosidad con resistencia, más típica de los plásticos que de los materiales minerales, lo que permite fabricar papel pintado de piedra. Las losas de piedra acrílica producidas industrialmente tienen un espesor de 6, 9 y 12 mm, pero esto se debe a su posterior transporte. Para uso in situ, la piedra acrílica se puede fabricar en láminas de 3-4 mm de espesor. Por supuesto, estas láminas requieren un manejo muy cuidadoso, pero si se dispone de una forma adecuada, se pueden fabricar hasta toda la altura de la pared.

Y finalmente, la piedra artificial decorativa con aglutinante acrílico tiene una baja conductividad térmica combinada con una alta capacidad calorífica. Esto da una sensación de calidez viva al tocarlo, hasta el punto de que uno puede sentarse desnudo en una bañera vacía y sin calefacción hecha de piedra líquida sin sentir molestias.

Sobre la piedra artificial de cuarzo.

Entre las piedras líquidas endurecidas en caliente, se destaca la piedra artificial de cuarzo (a la derecha en la figura con muestras de piedra): cuarzo veteado molido (masilla) con un aglutinante de resina de poliéster PMMM (polimetacrilato de metilo). Su resistencia térmica está limitada a 140 grados, pero en propiedades mecánicas y durabilidad supera a las mejores piedras naturales. Demos algunos datos para comparar; Los valores del granito y mármol rapakivi se indican entre paréntesis separados por una fracción:

- Resistencia al impacto DIN, cm – 135 (63/29).

- Resistencia a la flexión, kg/cm2 – 515 (134/60).

- Resistencia a la compresión, kg/cm2 – 2200 (1930/2161).

- Lo mismo, después de 25 ciclos de “oscilación térmica” de –50 a +50 Celsius – 2082 (1912/2082).

Nota: El granito Rapakivi o granito ocular es una variedad de calidad especialmente procedente de yacimientos de Fennoscandia. Rapakivi se alineaba en algunas estaciones de metro de San Petersburgo.

Equipos y materiales

Para producir piedra artificial moldeada, además de piedras de forma libre (líquidas y monumentales), se requieren materiales y equipos específicos:

- Soporte vibratorio.

- Modelos para la fabricación de moldes de fundición (si no se utilizan moldes prefabricados).

- Compuesto desmoldante: se utiliza para cubrir tanto el modelo durante la producción del molde como el molde antes de fundir el producto para que no se peguen entre sí.

- Moldes de fundición.

- Mezclas de fundición - compuestos.

- Pigmentos.

- Bandeja-cojín de arena para moldes de silicona caseros.

- Pistola térmica – para el moldeado final y soldadura de piezas de piedra acrílica.

Nota: Los productos fabricados con piedra líquida no se pueden someter a un tratamiento de vibración durante el curado, incluso si se colocan sobre un soporte vibratorio, ya que se separarán.

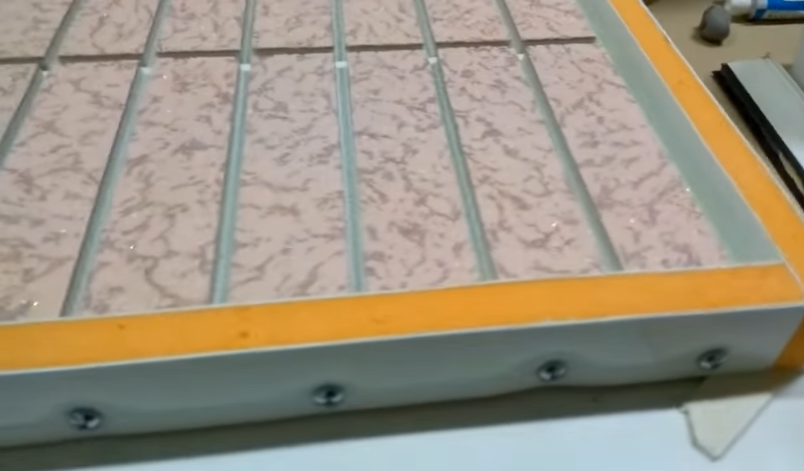

Soporte vibratorio

La mesa vibratoria es el corazón de todo el proceso de fabricación. piedra decorativa y una garantía de la calidad del producto final. Su diseño, que asegura el endurecimiento con la adecuada homogeneidad (uniformidad) de la mezcla, se muestra en la figura. Es fácil hacer una postura así usted mismo. Principio fundamental– las vibraciones de la plataforma del stand deberían producirse predominantemente en el plano horizontal. Sujeto al procesamiento por vibración, es posible producir de forma independiente piedra artificial comparable en calidad a la piedra industrial.

Nota: Los consejos para realizar el curado por vibración agitando, moviendo o girando el molde manualmente provienen de personas que no tienen idea de la fisicoquímica de los compuestos endurecedores para piedra artificial.

Como vibradores se utilizan cualesquiera motores eléctricos de baja potencia; su potencia total es de 30 a 50 W por 1 metro cuadrado. m de superficie de plataforma de stand. Es recomendable colocar al menos dos motores en las esquinas de la plataforma, y preferiblemente 4. Si se usa uno, es mejor colocarlo en el centro de la plataforma y colocar palets con encofrados a los lados. Los motores se alimentan a través de un reóstato o regulador de tiristores; esto es necesario para ajustar la fuerza de la vibración, ver más abajo.

Las excéntricas están montadas en los ejes del motor. No es necesario hacerlos torneados, son bastante adecuadas piezas de varilla dobladas en forma de U o tiras sujetas con tornillos. La velocidad de rotación del motor es de 600-3000 rpm. Una velocidad más baja hará que la mezcla se estratifique y una velocidad más alta no proporcionará la fuerza de vibración requerida. Los vibradores son atraídos firmemente, sin juntas, a la plataforma con bandas de acero y tornillos o tornillos autorroscantes.

La plataforma está hecha de material denso en capas de 8-20 mm de espesor: buena madera contrachapada, fibra de vidrio, getinax. Su estratificación es importante: las vibraciones mecánicas en la plataforma deben propagarse más o menos libremente en dirección horizontal y decaer rápidamente en vertical. La bandeja con encofrados se fija a la plataforma mediante soportes mediante tornillos o tornillos autorroscantes.

Los resortes deben ser idénticos y suficientemente rígidos: bajo el peso de la plataforma cuando está completamente cargada, deben comprimirse no más de 1/5 de su longitud. Además, los resortes deben ser anchos para que no se doblen notablemente en el plano vertical bajo el peso de una plataforma completamente cargada.

La característica mecánica de los resortes es lineal, es decir. Deben ser cilíndricos y estar hechos de alambre de sección transversal uniforme. Cualquier resorte progresivo, en particular resortes para muebles, no es adecuado. El paso de instalación del resorte es de 300-600 mm a lo largo y ancho de la plataforma, es decir, para una plataforma de 1x1 m necesitarás 9 resortes. En la plataforma y el chasis (base) del soporte se deben seleccionar orificios o ranuras para anillos para los extremos de los resortes, de lo contrario la plataforma se deslizará.

Es mejor hacer el chasis del soporte de madera para absorber los mismos matices; Anillo de lata de metal. Se instala sobre un soporte (mesa) mediante tornillos de ajuste; la posición horizontal de la plataforma debe mantenerse con precisión.

Ajuste del soporte

Para realizar el ajuste, se carga completamente el soporte con los vibradores apagados: se coloca sobre él un palet con formularios llenos y se fija. Para no desperdiciar la mezcla de trabajo, los modelos según los cuales fueron elaborados se colocan en moldes de peso.

Luego use un nivel de burbuja para verificar y use los tornillos de ajuste del chasis para establecer el nivel de la plataforma. Después de esto, coloque un platillo de loza común con una bola de rodamiento con un diámetro de 5-6 mm directamente sobre los moldes, gire el regulador del vibrador al mínimo y enciéndalos.

Agregando energía suavemente, asegúrese de que la bola comience a rebotar en el platillo y luego bájela con cuidado hasta que nuevamente comience a correr alrededor del platillo y a tintinear ocasionalmente. Esto completa el ajuste del soporte.

Notas:

- Al cambiar a otro tipo de producto, es necesario volver a ajustar el soporte, tanto en horizontal como en términos de intensidad de vibración.

- La orientación de las excéntricas en los ejes del motor no importa mucho; los vibradores sólo introducen en resonancia el sistema plataforma-muelles-amortiguador. Para facilitar los ajustes, puedes encender los vibradores a máxima potencia con la plataforma vacía, apagarlos, notar en qué posición se han detenido las excéntricas y reorganizarlos de manera uniforme, pero esto es para aquellos a los que les gusta jugar con las pequeñas cosas.

Video: hacer piedra decorativa con cemento usando un soporte vibratorio.

Modelos

Como modelos para moldes de fundición se suelen utilizar piedras decorativas confeccionadas industrialmente o piedras naturales adecuadas. En ambos casos, la gama de tamaños, formas y relieves del producto final es limitada. Mientras tanto, casi en todas partes, literalmente bajo tus pies, hay un material excelente para hacer tus propios modelos únicos: la sencilla arcilla de barrancos. No se requiere permiso para su uso con moderación; La arcilla de barrancos no se considera un mineral porque No apto para cerámica o construcción. Pero para los modelos es bastante adecuado.

Análisis de contenido de grasa, adherencia, impurezas orgánicas, etc. Tampoco es necesario, sólo amasar y moldear. Para los modelos tridimensionales, la arcilla se mezcla espesamente hasta que tenga la consistencia de plastilina. Para evitar que el modelo se agriete durante el secado, se esculpe sobre un bloque de madera de desecho, poliestireno expandido, cartón de embalaje, trozos. botellas de plástico etcétera. El bloque se llena con plastilina hasta tal punto que la capa de arcilla no tenga más de 6-12 mm de espesor.

Para hacer modelos de baldosas de revestimiento de cierto tamaño, se hace una rejilla a partir de tiras de plástico fino y liso. No es deseable utilizar metal: puede oxidarse o quedar atrapado por una rebaba. ¿Qué altura debe tener la rejilla? Hay dos casos posibles:

- 6-12 mm para yeso y piedra de hormigón y de 3 mm para acrílico - para arcilla líquida sin modelar.

- 20-40 mm para arcilla espesa con estuco.

En ambos casos se cubre un escudo plano con film plástico, se coloca sobre él una rejilla y se rellenan sus celdas con arcilla. La pantalla debe colocarse previamente en un lugar protegido de la luz solar directa, de lo contrario los modelos se agrietarán al secarse. Se "golpea" un trozo de mortero de arcilla junto a la rejilla para controlar el secado.

La arcilla se vierte en una rejilla baja hasta arriba y se deja secar como está. Una vez seca, cada baldosa adquirirá un relieve natural y único. Se coloca arcilla espesa en una celosía alta en una capa de espesor debajo del material final (ver arriba) y se forma manualmente el relieve deseado. Puedes realizar inscripciones, bajorrelieves, jeroglíficos, signos mágicos, etc.

Seque los modelos bajo un dosel a la sombra y con una corriente de aire ligera. El secado tarda de 2 a 5 días dependiendo del clima. Se puede acelerar colgándolo al menos 2 m por encima de los modelos. lámpara de infrarrojos 100-200 W o una chimenea eléctrica (¡no de convección de aceite!), conectada mediante un potente diodo para funcionar a media potencia. El secado se controla mediante un bulto de control: si su parte inferior está seca y no se arruga bajo los dedos, se pueden hacer moldes.

Formularios

Los encofrados para piedra artificial se utilizan principalmente en los siguientes tipos:

- Modelos de arcilla desechables sobre modelo de cera perdida, para esculpir y realizar vaciados artísticos.

- Poliuretano producido industrialmente (en la figura de la izquierda), para producción a pequeña escala; cuestan dinero, pero son duraderos.

- Silicona casera (a la derecha en la figura): para manualidades caseras o producción de piezas. Recurso: hasta varias docenas de piezas fundidas.

Para hacer un molde de silicona, se coloca un modelo o un conjunto de modelos para azulejos sobre una superficie plana y estable cubierta con polietileno y rodeada por un lado a 10-20 mm por encima de la parte superior de los modelos. Los modelos y el interior del lateral se lubrican con grasa: grasa, tsiatim, shahtol. El escudo con los moldes se coloca en posición horizontal para que la superficie superior de la silicona (que luego será la parte inferior del molde) también quede horizontal.

Necesitas silicona ácida, de esas baratas que huelen a vinagre. La silicona se exprime del tubo sobre el modelo en espiral desde el centro hacia los bordes y hacia los lados hasta que se llena la celda. Para evitar burbujas, la silicona se dispersa con un cepillo de flauta, sumergiéndola cada vez en una solución espumosa de cualquier detergente líquido para lavavajillas. La solución jabonosa no es adecuada, tiene una reacción alcalina que puede arruinar la silicona ácida. Después de llenar la celda con el modelo, alisar la superficie de silicona con una espátula, humedeciéndola también con detergente.

Seque la forma de la misma forma que la arcilla, pero sin iluminación infrarroja, de lo contrario aparecerán burbujas. Pero la ventilación acelera significativamente el secado. La velocidad de secado de la silicona es de aproximadamente 2 mm/día. Para controlar el secado, puedes colocar un aro (un trozo de tubo) al lado de los moldes y rellenarlo con silicona. Es necesario secarlo hasta que esté completamente seco.

Video: moldes caseros para piedra artificial.

Mezclas de fundición

piedra de yeso

La mezcla para piedra de yeso se prepara en pequeñas porciones para uno o más productos; su capacidad de supervivencia es de hasta 10 minutos. Es recomendable verter la mezcla en el molde dentro de los 3-4 minutos desde el inicio del amasado. Compuesto:

- Yeso;

- Ácido cítrico – 0,3% en peso de yeso, para frenar el endurecimiento;

- Agua: 0,8-0,9 en volumen de yeso para la capa inicial y 0,6 en volumen de yeso para la masa principal;

- Pigmento: 2-6% en peso de yeso, según el color, seleccionado en muestras de prueba.

piedra de hormigón

La base es un mortero de cemento y arena, pero la proporción de los componentes es la contraria a la de construcción: 3 partes de cemento por 1 parte de arena. La proporción de pigmento es la misma que la del yeso. Los aditivos poliméricos son aceptables. Lea más sobre cómo hacer su propio concreto.

Piedra acrílica fundida

La piedra acrílica está hecha sobre la base. resina acrilica con endurecedor. La proporción permitida de carga mineral, incluido el pigmento, es de 3:1 con respecto a la mezcla terminada; la proporción de pigmento (el mismo 2-6%) se calcula en peso de la carga.

Por ejemplo, según las instrucciones, la resina y el endurecedor se deben mezclar 5:1; esto dará el 25% del peso del compuesto. El 75% queda para la carga pigmentaria. Digamos que según los resultados de la prueba, se requiere un 4% de pigmento. Entonces la composición final será la siguiente: resina – 20%; endurecedor – 5%; relleno – 71% y pigmento – 4%.

Es decir, calculamos la composición del compuesto a partir del aglutinante: resina con endurecedor. La reducción de la proporción de carga mejora la termoplasticidad del producto y su elasticidad, pero reduce la resistencia mecánica. Como relleno se utilizan astillas de piedra, grava y cribados. El relleno debe lavarse con detergente para lavavajillas, calcinarse y enjuagarse nuevamente con agua limpia.

Primero, se introduce el pigmento en la masilla, luego se mezcla la resina con el endurecedor, se agrega la masilla con el pigmento y se mezcla. La viabilidad de la mezcla desde la introducción del endurecedor en la resina es de 15 a 20 minutos; tiempo de fraguado: 30-40 minutos; Tiempo listo para usar: 24 horas.

piedra liquida

Los materiales para piedra líquida son bastante caros, por lo que se utilizan dos composiciones: frontal e imprimación. Se diferencian en composición y porcentaje de relleno. Composición de la imprimación, por orden de introducción de los componentes:

- Gelcoat – 20%.

- Microcalcita – 73%.

- Endurecedor – 1%.

- Acelerador – 6%.

La composición frontal utiliza un 40% de gelcoat, un endurecedor con un acelerador a modo de imprimación; el resto es relleno con pigmento. La vida útil, el fraguado y los tiempos de preparación son los mismos que para la piedra acrílica.

pigmentos

Los pigmentos para piedra artificial se utilizan en polvo seco, pasta y líquido, minerales y sintéticos. El pigmento en polvo se introduce en masilla o yeso seco; Se añade pigmento líquido a la mezcla. Con la ayuda de pasta pigmentada, puede lograr un color de piedra manchado o rayado. Para ello, se inyecta en el amasado con una jeringa justo antes de finalizar el amasado.

Separadores

Agentes de liberación para diferentes tipos Se utilizan varias piedras artificiales:

- Para yeso: una solución de cera en trementina 1:7. Las virutas de cera se agregan en pequeñas porciones mientras se revuelve a la trementina, calentada en un baño de agua a 50-60 grados.

- Para hormigón: grasa, como para moldes de arcilla.

- Para acrílico fundido: una solución de estearina en estireno 1:10; como último recurso: grasa de alta calidad (ciatim, fiol).

- Para piedra líquida: estearina en estireno en la proporción especificada.

cojín de arena

El molde volumétrico de silicona puede estallar debido a la vibración y el calentamiento del yeso endurecido o del compuesto acrílico, por lo que antes de fundirlo se profundiza en arena fina limpia y seca y se vierte sobre una paleta, 2/3 o 3/4 de su capacidad. La horizontalidad de la boca del molde se comprueba con un nivel.

pistola termica

Una pistola de calor es algo así como un secador de pelo en miniatura que produce una corriente fina y fuerte de aire caliente. Además de soldar piezas terminadas de piedra acrílica, al hacer moldes de silicona es conveniente ensamblar marcos de plástico.

Fundición

La tecnología completa de fundición de piedra líquida incluye las etapas inicial y básica. En consecuencia, por motivos de economía y calidad, se prepara una mezcla inicial (de cara) y base. Si se rellenan pequeñas formas planas sin relieve en la superficie, se utilizan mezclas faciales de inmediato.

La mezcla de partida es líquida, se adapta bien a la superficie del molde, con masilla decorativa y pigmento. Se aplica al molde con una brocha. El yeso y el cemento con arena para empezar se diluyen líquidamente; en la mezcla acrílica, reduzca la proporción de masilla con pigmento al 60-50%, aumentando correspondientemente la proporción de resina con endurecedor.

La composición base se agrega al molde después de que se haya endurecido el iniciador. La carga para acrílico es microcalcita sin pigmento; Proporcionará un buen fondo sobre el que aparecerán las ventajas decorativas del relleno facial. El yeso base se mezcla hasta que se vuelve espeso y cremoso.

Al verter hormigón, el vertido básico se realiza en dos pasos: después de llenar el molde hasta la mitad, se aplica una malla plástica de refuerzo que no llegue al borde del molde, luego se remata hasta el borde. El relleno base se alisa con una espátula a ras del borde del molde. Al verter acrílico, la espátula debe estar limpia, sin grasa y hecha de metal pulido.

Al comienzo del fraguado, se dibujan ranuras a lo largo de la superficie de la pieza fundida (que será la parte inferior del producto) para una mejor adherencia al aglutinante en . Durante todas las operaciones de fundición, el soporte vibratorio está apagado. Para aumentar la durabilidad, la piedra de yeso fundida, después de retirarla del molde, se trata con aceite vegetal calentado en un baño de agua.

Vídeo: producción sencilla de piedra artificial: desde la mezcla hasta el material terminado.

Parte 1

Parte 2

Moldeo de piedra liquida

Los productos elaborados a partir de piedra líquida se elaboran mediante pulverización o envoltura, directa o inversa. Cuando se aplica directamente, primero se cubre una base de madera, tableros de fibra, aglomerado, MDF con una imprimación en una capa de 3-4 mm y luego se aplica una capa decorativa. Esto es simple, pero la superficie del producto es rugosa debido a los gránulos de relleno que sobresalen, lo que requiere un esmerilado y pulido que requiere mucha mano de obra.

El método inverso es más avanzado tecnológicamente: con un recipiente para lavar, se puede hacer uno mismo en 2 a 4 horas y, si se dispone de matrices preparadas, es posible la producción en masa. En el método inverso, la matriz opuesta al producto se cubre con un separador, se aplica un compuesto, se aplica una tabla base de madera y se presiona con pesas. Si la superficie interior de la matriz es lisa como un espejo, entonces la superficie de la mesa será la misma sin procesamiento adicional.

Moldura monumental

Cantos rodados, bloques y losas se forman a partir de una composición de hormigón sobre un bloque cubierto con piezas de malla de refuerzo delgada y flexible con clips de alambre. Primero, prepara una solución muy seca y sin pigmento, con una mínima cantidad de agua. Cubren al tonto con tortas de él para que sus bordes se toquen. Una vez que la base se haya endurecido, pero mientras aún esté húmeda, prepare una solución de trabajo de consistencia normal con pigmento y utilícela para darle forma al producto. Cubrir de la lluvia con un dosel de película durante el período de endurecimiento completo (40 días).

Stonehenge en el jardín

La piedra artificial de paisaje debe tener un aspecto antiguo, para ello se envejece uno o dos días después del fraguado:

- Frote todo el lado más soleado con ocre mezclado con hollín de gas; El negro de carbón como pigmento está disponible comercialmente. Esto creará la apariencia de una costra erosionada.

¿De qué está hecha la piedra de acabado artificial? ¿Cómo hacer piedra artificial decorativa con tus propias manos? ¿Qué se necesita para terminar la superficie exterior “para que parezca piedra”? ¿Cómo elegir la mezcla adecuada para realizar piedra decorativa? Lea sobre esto en nuestro artículo.

¿Qué es la piedra decorativa artificial?

Se trata de una baldosa con un relieve unilateral en forma de superficie de una piedra o un grupo de piedras: un trozo de mampostería. Generalmente tiene forma rectangular. diferentes tamaños, pero también hay modelos figurados (mosaicos). Las primeras muestras (hace unos 15 años) se utilizaron exclusivamente para interiores, porque eran imperfectos y absorbían rápidamente la humedad. A lo largo de varios años, la tecnología llegó a un estado cercano a la perfección. Hoy en día, las baldosas exteriores de fábrica no temen ni a la lluvia ni a las heladas y tienen una duración garantizada de 20 años.

¿Cuál es el secreto de los azulejos imitación piedra?

Una mezcla de alta calidad confiere excelentes propiedades operativas a la piedra decorativa. Como antes, la principal materia prima es el yeso de alta resistencia GVVS-16 (para exteriores) o GVVS-13 (para trabajos internos). Esta mezcla no requiere refuerzo de las baldosas y permite colarlas con un espesor mínimo de 15 mm. Esta decoración liviana se llama "papel tapiz de piedra". Las baldosas más gruesas son excelentes para crear una fachada rústica y agregar dimensión visual.

Hoy en día, el mercado de mezclas de yeso profesionales para la producción de piedra decorativa está representado por un solo producto: la mezcla "KAMNEDEL" de la empresa SGK (Samara Gypsum Plant). Se produce a partir de materias primas locales de alta calidad (yeso) utilizando equipos modernos. La planta cuenta con 70 años de experiencia en la producción de mezclas de yeso.

![]()

Características técnicas de la mezcla “KAMNEDEL”:

¿Cuál es la diferencia entre una mezcla profesional y una casera?

Como ya hemos comentado, los azulejos decorativos en relieve están disponibles para uso interior y exterior. El propósito depende de la marca del yeso y de la presencia de aditivos hidrofobizantes (repelentes al agua) necesarios para evitar que el yeso absorba humedad de la atmósfera. Puede hacer con bastante confianza baldosas para trabajos de interior en casa con yeso y arena. Pero si tiene que cubrir superficies de calles, debe elegir una mezcla ya preparada.

Comprar piedra decorativa ya hecha

La gama de piedras decorativas confeccionadas es amplia y el mercado está saturado. La razón es la tecnología barata y extremadamente sencilla. Para organizar la producción sólo se requiere la adquisición de moldes y componentes. La mezcla se endurece a temperatura ambiente y no requiere vibración. De esta forma, cualquiera que tenga espacio libre en su garaje podrá ponerlo a la venta. Cabe señalar que con un estricto cumplimiento de la tecnología (proporciones), la calidad para todos será aproximadamente la misma (normal).

Sin embargo, aquí también hay un “pero”. Las características técnicas de un producto acabado de esta naturaleza (tejas, ladrillos) rara vez pueden evaluarse a primera vista. Aparecen con el tiempo. Al comprar baldosas de yeso sospechosamente baratas, corre el riesgo de:

- alto porcentaje de defectos encontrados dentro del paquete;

- el revestimiento (pintura) puede volverse inestable y decolorarse;

- el yeso exhibirá una alta absorción de agua y la loseta se mojará;

- yeso débil (de baja calidad, barato) en la materia prima, como resultado tejas frágiles;

- La compra de productos falsificados fomenta la infracción de la ley y debilita la economía.

La protección más sencilla y eficaz contra estos riesgos es la compra de piedra artificial de alta calidad.

Cómo hacer azulejos decorativos con tus propias manos.

La razón por la que una persona promedio se esfuerza por hacer la mayor cantidad de trabajo posible con sus propias manos es un intento de minimizar los costos de los materiales de construcción y el trabajo en sí. En el caso de la piedra decorativa, los beneficios se obtienen por los siguientes motivos:

- las materias primas siempre cuestan mucho menos que el material terminado;

- el margen sobre el precio minorista de las materias primas es significativamente menor que el del precio de venta al por menor de las materias primas. Materiales de decoración;

- 100% control de calidad del trabajo, proporciones de ingredientes;

- la capacidad de complementar rápidamente el material en caso de daños o de agregar más trabajo;

- selección de color experimental cuidadosa y precisa;

- el producto excedente puede intercambiarse o venderse de forma privada;

- Cuando termines, te quedarán moldes que podrás reutilizar una y otra vez.

Desventajas de la autoproducción:

- 100% de responsabilidad por el resultado;

- Todos los beneficios descritos anteriormente se pagarán con su tiempo y esfuerzo.

El proceso de producción consta de las siguientes etapas:

1. Preparación de la solución. Para baldosas de interior se puede preparar una solución a base de yeso GVVS-13 con la adición de arena. Necesitaremos:

- Yeso GVVS-13 - 5 kg.

- Arena gruesa – 1,5 kg.

- Agua - 2 l + 400 ml por separado.

- Espátula 15-20 ml.

- Ácido cítrico - 1/4 de cucharadita.

- Color.

¡Atención! Todos los ingredientes secos enumerados (excepto el color) se pueden reemplazar con una mezcla seca ya preparada.

2. Antes de mezclar los componentes, también es necesario colorear los moldes (si la apariencia de la solución lo requiere). Para ello, añade el color al agua con una espátula pequeña y lubrica con un cepillo las partes deseadas del molde.

3. Mezcle todos los ingredientes con una batidora hasta obtener una consistencia cremosa.

¡Atención! Tiempo de espesamiento inicial de la solución -

5-7 minutos.

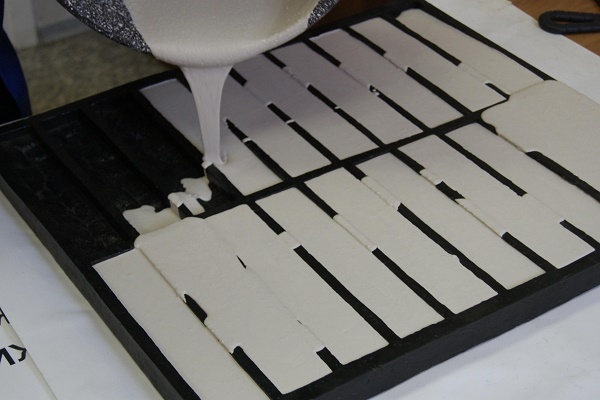

4. Rellenar los moldes con la solución, plantando a medida que avanza el vaciado.

5. Nivelar y retirar con cuidado el exceso de mortero de los lados y paredes del molde.

6. Dejar reposar durante 30 minutos.

7. Cubra todo el plano del formulario con una hoja continua de madera contrachapada. Dale la vuelta al molde y retira con cuidado las baldosas terminadas.

Las losetas se instalan en el interior mediante adhesivo de cemento o yeso, y en el exterior mediante adhesivo adecuado para uso exterior. Después de la instalación, se puede proteger y decorar adicionalmente con pinturas, barnices y diversas lechadas.

Cómo elegir yeso para hacer azulejos tú mismo.

Este material cumple con los requisitos de GOST 125-79 "Materiales aglutinantes de yeso". Hay 12 marcas, desde G-2 hasta GVVS-25. Todos se diferencian por la resistencia a la flexión de la miniviga sobre la que se realizan las pruebas. G-2 corresponde a 3,5 MPa, GVVS-25 - 25,3 MPa.

- G-2 se utiliza principalmente para moldes y muestras temporales, por ejemplo, en talleres de arte.

- G-5 se utiliza en la construcción como aditivo para morteros, base para masillas, colas o fijaciones temporales.

- El G-6 se considera médico o de moldeo debido a su baja porosidad.

- G-10, GVVS-13 y GVVS-16 se consideran materiales escultóricos de alta resistencia.

- Los grados más altos se utilizan como aditivos para mejorar las propiedades del adhesivo y acelerar el endurecimiento.

Actualmente, la mayoría de los materiales de construcción, que son materias primas de procesamiento primario (yeso, lana mineral) y secundario (poliestireno expandido, cemento), se producen en la región de aplicación. En nuestro caso, todas las fábricas, incluidas las empresas extranjeras, están ubicadas en Rusia.

Yesos de diferentes marcas y fabricantes:

| Marca | Fabricante | Embalaje, kg | Precio del embalaje, frote. | Precio 1 kg, frotar. |

| G-3 | "Gipsopolímero", Kaluga | 30 | 150 | 5,0 |

| G-4 | "Gipsopolímero", Kaluga | 30 | 160 | 5,3 |

| G-5 | Planta de yeso CJSC Ust-Dzhegutinsky | 25 | 130 | 5,2 |

| G-5 | FORMAN, SGK, Samara | 35 | 195 | 5,6 |

| G-5 | "Hércules", Novosibirsk | 16 | 102 | 6,3 |

| G-6 | Peshelan, Yaroslavl | 30 | 253 | 8,4 |

| G-6 | "Prestige-S", Nizhny Novgorod | 1 | 17 | 17 |

| 2 | 26 | 13 | ||

| 4 | 44 | 11 | ||

| 7 | 61 | 8,7 | ||

| 15 | 112 | 7,5 | ||

| G-7 | "VOLMA", Volgogrado | 30 | 175 | 5,8 |

| G-7 | KNAUF, Alemania (Rostov del Don) | 30 | 210 | 7 |

| G-10 | Gips-Prom, Permanente | 40 | 490 | 12,2 |

| GVVS-13 | FORMAN, SGK, Samara | 40 | 400 | 10 |

| GVVS-16 | FORMAN, SGK, Samara | 40 | 480 | 12 |

En el próximo artículo te contamos cómo hacer un molde de silicona con tus propias manos para hacer piedra decorativa.

Vitaly Dolbinov, rmnt.ru

El uso de piedra artificial para el acabado de paredes de fachada le permite crear soluciones de diseño originales a bajo costo. Debido a sus altas características de rendimiento, el material es ampliamente utilizado entre muchos desarrolladores; se utiliza tanto para el acabado de fachadas exclusivas costosas como para casas económicas. Además, el coste de acabado es casi el mismo.

Puedes hacer piedra artificial a partir de yeso y cemento con tus propias manos. Cada material tiene sus propias fortalezas y debilidades.

La piedra se puede pintar para mejorar su aspecto. Esto se hace de dos maneras.

El tinte se agrega a toda la composición de una vez. Se utilizan tintes en polvo resistentes a la luz solar. El método se utiliza con mayor frecuencia cuando se producen grandes cantidades de material o a petición de los diseñadores. Ventajas de este método:

- color uniforme de todo el volumen de la piedra;

- el daño mecánico es invisible;

- color uniforme de todas las piedras;

- El proceso de fabricación se acelera.

Las superficies se pintan después de desmoldar. Se utilizan tipos de pinturas resistentes a la radiación solar, la pintura se realiza con brochas, esponjas o pulverizadores neumáticos. Ventajas de pintar por separado:

- la capacidad de dar a cada piedra un aspecto original;

- reducción de costos de producción;

- la posibilidad, si se desea, de cambiar la apariencia de las paredes de la fachada después de la instalación.

Una variación de este método es recubrir con polvo las superficies internas de los moldes. Aplicar una pequeña cantidad con una brocha. varios tonos en la superficie interior del molde, el lugar de pintura no importa, todo depende de las habilidades "artísticas" de los fabricantes.

Cómo hacer un molde para verter

Es recomendable comprar moldes confeccionados en tiendas especializadas, pero si por alguna razón no puedes adquirir un molde de silicona ya preparado, puedes hacerlo tú mismo.

Para la fabricación, es necesario preparar listones uniformes con superficies lisas, por ejemplo, tomamos secciones de paneles sándwich, son uniformes, lisos, no temen la humedad y la silicona no se adhiere a ellos. Necesitará bastante silicona de dos componentes con endurecedor. La cantidad depende del tamaño de los moldes, puedes comprarlo en tiendas online o grandes supermercados de la construcción. Se vende en envases de más de un litro. Se pueden hacer formas para que coincidan con los materiales de revestimiento disponibles comercialmente o usted mismo puede elegir la topografía de la superficie frontal. Le indicaremos todos los demás accesorios y herramientas a lo largo del camino. instrucciones paso a paso. La tecnología para usar piedras confeccionadas o plantillas hechas con sus propias manos no es muy diferente, nos centraremos en la segunda opción. Le permite crear cualquier relieve en la superficie.

Paso 1. Recorta patrones de piedra de las tablas. El grosor es de 8 a 10 mm, el largo y el ancho quedan a su discreción. Tamaños estándar 20x5 cm, pero esto no es necesario, todo depende de con qué tipo de estela planees decorar las paredes y dónde colocar exactamente la piedra artificial. No es necesario hacerlo más grueso, es bastante resistente y gracias a su pequeño espesor se ahorra material y se reduce el peso.

Paso 2. Pegue los trozos correspondientes de papel tapiz en relieve u otros elementos en la superficie de las plantillas para crear una colina. Si le resulta difícil crear algo usted mismo, compre varias piedras artificiales ya hechas en la tienda y llene el molde con ellas.

Paso 3. Utilice tornillos autorroscantes para fortalecer las paredes de la caja para llenar el molde, si quedan huecos cúbralos con pegamento líquido o séllelos con cinta adhesiva de una sola cara. Las dimensiones de la caja son arbitrarias y se seleccionan teniendo en cuenta las piezas de trabajo.

La distancia entre piezas individuales es de 5 mm. Antes de la instalación, verifique los espacios, todos deben ser exactamente iguales. No recomendamos hacer un molde por mitades. En primer lugar, la cantidad necesaria es difícil de predecir y no se recomienda utilizar mitades sobrantes en lugar de enteras. En segundo lugar, es mucho más fácil cortar un trozo de la longitud requerida con una amoladora durante la instalación.

Etapa 4. Aplicar a lo largo del perímetro interior de las paredes. linea horizontal, debe estar aproximadamente entre 1 y 1,5 cm por encima de la superficie de las plantillas, este parámetro es óptimo para ahorrar poliuretano y es suficiente para mantener la estabilidad de la forma.

Paso 5. Cubra con cuidado todas las superficies que entrarán en contacto con poliuretano con una capa intermedia.

Puedes tomar vaselina o grasa, comprar líquidos especiales en tiendas, etc. Recomendamos disolver el jabón de lavar en agua y rociar las superficies con un atomizador. Sencillo, barato, rápido y fiable. La misma solución también se puede utilizar durante la fabricación de piedras artificiales. El jabón tiene otra ventaja innegable: no deja marcas en las superficies de la cara y, si es necesario, se puede lavar fácilmente con agua corriente.

Paso 6. Prepare poliuretano según las instrucciones.

Mezclar muy bien los ingredientes, es mejor utilizar una batidora eléctrica. Es difícil garantizar una mezcla uniforme manualmente y de ello depende en gran medida la calidad del poliuretano. Es mejor realizar el relleno en dos etapas, preparar el material de esta forma.

Paso 7 Alinee la caja estrictamente horizontalmente, use un nivel para esto.

Paso 8 Vierte despacio y con mucho cuidado el poliuretano en la caja.

Lleve un registro de cuánto material se necesita, esto le dará la oportunidad de navegar por el tamaño de la segunda porción. Al rellenar, preste especial atención al espacio entre plantillas individuales, no permita espacios. Una vez completada la primera etapa de vertido de poliuretano, golpee ligeramente los bordes de la caja con un mazo de goma u otro objeto no metálico para eliminar el aire.

Paso 9 Prepara la segunda parte de poliuretano y viértela en la caja. Preste atención a la línea horizontal a lo largo del perímetro de las paredes. Si queda un poco de polímero, viértalo todo, aún tendrá que tirarlo y el fondo engrosado no dañará durante la producción real de piedras.

El poliuretano debe curar en aproximadamente 4 a 8 horas, pero el tiempo exacto depende de la marca.

Consejo practico. Para preparar grandes cantidades de poliuretano, es necesario utilizar balanzas electrónicas precisas. Las proporciones de los componentes deben controlarse al gramo, de ello dependen las características físicas de la forma final.

Si es posible, haz varias formas de la misma forma. Después de que cada excavación se haya endurecido, todas las superficies deben cubrirse con una capa intermedia. Los formularios están listos, puedes empezar a hacer piedra artificial.

Cómo quitar el molde

Una vez endurecido el poliuretano, desmontamos las paredes de la caja y comenzamos a quitar el molde.

Si siguió atentamente nuestras recomendaciones, no habrá problemas. La forma se elimina con gran esfuerzo; intente cortar un poco el poliuretano en las áreas de pegado con un cuchillo de montaje afilado. Si encuentra conchas y daños mecánicos en las superficies frontales, no se desanime. Los problemas se pueden solucionar fácilmente con silicona; compre un tubo y repare cualquier agujero o daño.

Algoritmo para la fabricación de piedra artificial.

Ya hemos comentado que las piedras de yeso son recomendables para trabajos de interior. Es mejor terminar las fachadas con materiales a base de cemento. Para hacer la mezcla, utilice únicamente arena limpia tamizada y aumente la cantidad de cemento en aproximadamente un 30% en comparación con el mortero de mampostería común. En cuanto a la coherencia, la decisión aquí debe tomarse individualmente. Si tienes un vibrador, puedes espesar la solución. Es más fácil trabajar con un vibrador y la piedra se agarra más rápido. Pero preparar una mesa vibratoria especial para producir piedra en pequeñas cantidades no es económicamente viable. En tales casos, la solución debe diluirse y la consistencia debe parecerse a la de una rica crema agria. Tendrás que eliminar el aire de las piedras manualmente, pero la calidad no se verá afectada. Eso sí, si todo el trabajo se hace con responsabilidad y sin prisas.

La práctica demuestra que para garantizar la producción ininterrumpida de piedra artificial a partir de una mezcla de cemento y arena, es necesario disponer de moldes para aproximadamente un metro cuadrado de producto.

Paso 1. Antes de verter, lubrique las superficies internas del molde con agua y jabón. Prepare una solución a razón de 1:10. La concentración de jabón se puede aumentar, pero no disminuir. Para hacer el trabajo, utilice una botella rociadora común y corriente.

Paso 2. Prepare la solución, determine la cantidad usted mismo.

Consejo practico. Para aumentar la resistencia de la piedra artificial, se recomienda agregar fibra de polipropileno a la solución, una o dos pequeñas pizcas por cubo de solución son suficientes. La fibra no solo aumenta la resistencia de la piedra, sino que también minimiza el riesgo de formación de bolsas de aire, hace que la solución sea más plástica y facilita el trabajo con dicho material. Cuesta un centavo y no tiene ningún efecto notable en el precio final del producto.

Como dijimos anteriormente, la consistencia de la mezcla depende de la presencia de un vibrador eléctrico.

Paso 3. Vierta la masa bien mezclada en moldes. Hay un vibrador, enciéndelo. Sin dispositivo: golpee ligeramente con un martillo desde la parte inferior del banco de trabajo. No olvides nivelar la posición de los moldes horizontalmente antes de verter la solución. Recomendamos realizar una mesa especial para el vertido e instalarla en la posición deseada.

Consejo practico. No te dejes llevar por las vibraciones. Si la masa es líquida, durante esta operación la arena cae, y este es un fenómeno extremadamente indeseable.

Etapa 4. Coloque los moldes vertidos en rejillas preparadas para permitir que madure la solución. El número y tamaño de las estanterías depende de la “capacidad” de su producción.

Paso 5. Una vez que la masa haya cuajado, comenzamos a desmoldar.

Muévalo poco a poco hasta el borde de la mesa, doble el polipropileno hacia abajo y saque la piedra artificial una a una. Si la piedra es larga, coloque el molde sobre la mesa en posición vertical, doble los bordes y suelte la piedra.

El secado completo se puede realizar al aire libre o en cualquier lavadero, todo depende de la época del año y de las condiciones climáticas. Recuerde que las piedras de este material no se pueden secar bajo la luz solar directa, el hormigón debe tener tiempo para completar los procesos químicos de manera favorable.

Hay dos formas: agregar tintes en polvo a la composición o aplicar pintura a la superficie de las piedras terminadas. Utilice pinturas de óxido de hierro para pintar superficies.

En la foto - pintura en polvo.

En términos de calidad y precio, satisfacen a los usuarios. Si hace una pequeña cantidad de piedras, puede usar pigmentos acrílicos multicolores, que se diluyen en cualquier imprimación. La pintura se adhiere bien a la superficie y tiene buenas características de rendimiento. Es mejor pintar con pistola neumática, si no tienes, utiliza una brocha. Siga tres reglas:

- la base debe ser el más claro de todos los colores utilizados;

- haz las costuras más oscuras;

- Al teñir, no utilice más de tres colores o tonalidades de los mismos.

Primero pinta la base de las piedras, luego las costuras, al final se hace la decoración de la superficie. Eso es todo, el material está listo, puede comenzar a colocarlo en la superficie de las paredes de la fachada. Recuerde siempre una regla: sin teoría no hay práctica y sin práctica nunca habrá un producto de calidad.

Consejo practico. Mientras la pintura no esté completamente seca, limpia la superficie de las piedras con una azada ligeramente húmeda. Gracias a esto, la parte frontal adquirirá un aspecto más natural y los daños mecánicos menores serán menos notorios.

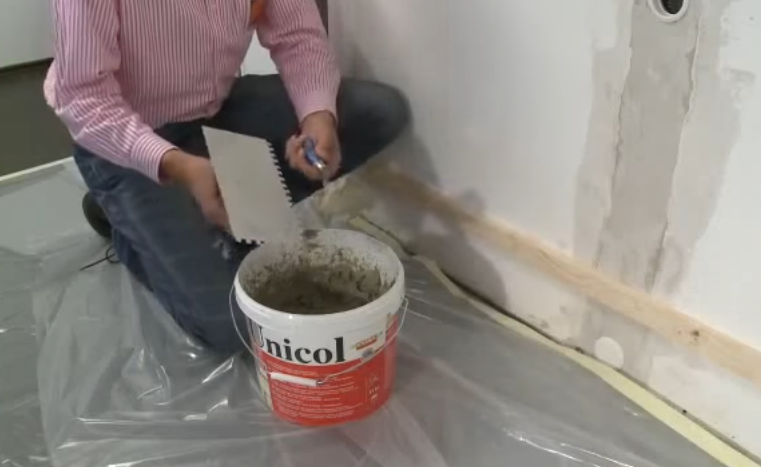

Instalar piedra artificial en paredes.

Para completar el trabajo, necesitará un nivel, una batidora, una amoladora con disco de diamante, un mazo de goma, un cepillo de metal, una espátula, una paleta, una cinta métrica, un recipiente para pegamento e imprimación, una jeringa para lechada. juntas, cuñas para mantener el mismo ancho de las juntas y una herramienta para unirlas. Los consumibles que debes comprar son pegamento, imprimación y lechada. La piedra se fija a los muros enlucidos de la fachada.

Paso 1. Limpiar las superficies y nivelarlas si es necesario. No es necesario nivelarlo demasiado, las irregularidades de unos pocos milímetros se eliminarán utilizando pegamento directamente durante la colocación de la piedra artificial.

Paso 2. Imprima bien las superficies. No debe omitir esta operación, una imprimación correctamente seleccionada aumenta significativamente la adherencia del adhesivo al yeso. Y para una piedra artificial pesada hecha de mortero de cemento y arena, esto es muy importante.

Paso 3. Coloque las piedras sobre una superficie plana en el orden en que planea arreglarlas. Durante la colocación, no permita transiciones bruscas de color; seleccione las piedras teniendo en cuenta el color y las tonalidades. Tome las dimensiones y transfiéralas a la superficie de la pared.

Etapa 4. Marque la ubicación de la piedra en la pared. Utilice un nivel y compruebe con cuidado que las líneas queden horizontales.

![]()

Paso 5. Verificar la presencia de lechada de cemento en el dorso de las piedras, si la encuentra, retirarla con un cepillo de alambre. La lechada de cemento provoca una mala adherencia.

Paso 6. Prepare el pegamento según las instrucciones del fabricante y mézclelo bien con una batidora. Después de revolver, déjelo reposar durante 5 minutos y revuelva un poco nuevamente.

Paso 7 Empiece a colocar piedra desde las esquinas. Aplicar el pegamento con una espátula tipo peine. Si las superficies tienen grandes desniveles, aumente el espesor del pegamento y aplíquelo con una espátula a lo largo de todo el perímetro de la piedra.

Consejo practico. Si las paredes se van a terminar en un clima muy caluroso, humedezca la parte posterior de la piedra artificial con agua. Utilice un cepillo ancho normal.

Paso 8 Marca la posición de cada fila en la pared, usa una cuerda con color azul. Las líneas permiten controlar el proceso de colocación de la piedra. Coloque tablas debajo de la fila inferior o clávelas a la pared. Las primeras piedras deben reposar sobre ellos, de lo contrario irán cayendo poco a poco por su propio peso. Intenta aplicar pegamento en toda la superficie de la piedra. Esto es necesario para evitar la aparición de condensación en los huecos o la entrada de humedad atmosférica. En invierno, el agua se congelará, lo que provocará la caída de piedras individuales.

Paso 9 Verifique la posición de la baldosa con un nivel y presiónela firmemente contra la masa.

Consejo practico. Es muy fácil comprobar la calidad de la colocación de la piedra. Golpéelo con un martillo de madera o con el mango de un destornillador; un sonido de "tambor" indica la presencia de huecos. Y esto es el matrimonio.

Paso 10 Retire cualquier mortero que aparezca en las costuras utilizando cualquier dispositivo disponible. Si entra en contacto con la superficie frontal, retírela inmediatamente con un paño húmedo. La piedra se coloca con juntas; no olvide utilizar revestimientos para controlar el ancho de las juntas. La piedra se puede colocar sin costuras, pero esto requiere sólidas habilidades prácticas. No recomendamos a los principiantes que elijan un método tan complejo para revestir las paredes de la fachada, colóquelos con espacios. Permiten corregir discretamente tuercas y enderezar hileras de piedras.

Paso 11 Después de terminar la mampostería, comience a descoser las costuras. esto no es menos etapa importante, requiere cuidado y precisión. Es difícil alcanzar las costuras de piedra artificial con las manos, es necesario utilizar una pistola especial. Esta pistola se utiliza para exprimir silicona de los tubos. Compra lechada de cemento que imite el mortero de mampostería, inserta el tubo en la pistola y corta el pico en ángulo. Aplicar la lechada con cuidado, no dejar espacios, la cantidad depende del tamaño de las juntas. Si quieres enfatizar visualmente albañilería, luego use lechada de color. La profundidad de relleno de las costuras es de al menos cinco milímetros, esta es la única forma de garantizar su estanqueidad.

Paso 12 Después de aproximadamente una hora, la lechada comenzará a endurecerse un poco; nivele con llanas de construcción estrechas especiales. No es necesario comprarlos, hazlos tú mismo a partir de un trozo de chapa, plástico o madera. Lo principal es que se ajusta al ancho, es nivelado y fácil de usar.

Paso 13 Después de completar el trabajo, se recomienda cubrir las superficies de la piedra artificial hecha de una mezcla de cemento y arena con un repelente de agua. Después del secado, se forma una fina película de silicona en la superficie, que protege la piedra de la exposición a precipitaciones, compuestos químicos, polvo, etc. Tratar las superficies hasta que dejen de absorber la solución. Si la superficie de la piedra es frágil, no la cubra con un cepillo, sino con un atomizador. Debe saber que algunas capas protectoras pueden cambiar ligeramente el tono de las piedras, antes de comprar, lea atentamente las instrucciones del fabricante.

Esto completa el trabajo de instalación, lava tus herramientas y disfruta de la hermosa vista de la pared de la fachada.

Video - Hacer piedra artificial a partir de hormigón.

La piedra es muy popular como decoración de locales y fachadas. Además, la producción de piedra artificial no es un descubrimiento de los artesanos modernos. Comenzó a utilizarse como decoración hace varios miles de años. Un ejemplo de la piedra decorativa más sencilla es el ladrillo o los bloques endurecidos de mortero de cal. La razón por la que la gente se interesó en la posibilidad de hacer piedras decorativas con sus propias manos fue debido a algunas desventajas inherentes a los materiales naturales.

- Alto costo;

- complejidad de la instalación;

- dificultad para seleccionar elementos individuales;

- peso pesado

La piedra artificial no es de ninguna manera inferior a la piedra natural en términos de durabilidad, resistencia y belleza externa. Al mismo tiempo, hacerlo usted mismo no afecta en modo alguno su calidad e incluso ofrece ventajas adicionales:

- le permite darle la forma deseada;

- proporciona variedad de superficies frontales;

- es posible fabricar in situ, lo que elimina los costes de transporte;

- la superficie puede quedar inmediatamente lisa y brillante, reduciendo el costo de esmerilado y pulido;

- la forma del elemento puede ser irregular, pero al mismo tiempo adaptarse exactamente a la configuración dada.

Si se añaden aglutinantes poliméricos a la mezcla para piedra decorativa, la forma de los elementos se puede cambiar incluso después de la fabricación. La principal ventaja de la piedra decorativa es su asequibilidad.

Tipos y características de aplicación.

Es más difícil enumerar aquellas zonas en las que no se utiliza piedra artificial. Gracias a sus excelentes características de rendimiento, variedad de colores, texturas y propiedades, se utiliza para la decoración de muebles, encimeras, elementos de interior y muebles. se ha convertido en una parte familiar de la decoración de interiores y decoración de fachadas.

Los souvenirs, figuritas y artículos de papelería están hechos de piedra. Las tecnologías modernas permiten darle a la superficie la apariencia. materiales naturales. Además, es difícil incluso para un especialista encontrar las diferencias.

Existen varios métodos para producir piedra y las materias primas para su producción:

- Cerámica: se cuece una mezcla de arcilla a determinadas temperaturas. La complejidad del método radica en la necesidad de grandes superficies y la necesidad de mantener determinadas temperaturas.

- Hormigón: elaborado a partir de una mezcla de cemento y arena con alta resistencia a las heladas. Puede configurar la producción usted mismo.

- Yeso: la piedra está hecha de yeso. Se puede utilizar para decoración de interiores y es económico.

- Poliéster – gracias a la carga mineral que adquiere propiedades únicas. Para hacerlo, se requiere un equipo complejo, por lo que no se fabrica usted mismo.

- Acrílico: obtenido en las mismas condiciones que las piedras de yeso. Se distingue por su alta densidad y resistencia al ataque químico.

Al elegir de qué hacer una piedra decorativa, generalmente se da preferencia a los productos de yeso. En primer lugar, esto se debe a la facilidad para hacerlos usted mismo. En segundo lugar, el uso de yeso ofrece una serie de ventajas:

- bajo peso de productos terminados;

- fuerza y resistencia al fuego de la piedra;

- mejora las propiedades de aislamiento térmico y acústico de las paredes;

- respeto al medio ambiente;

- facilidad de procesamiento.

Además, la superficie de yeso permite mantener un nivel óptimo de humedad en la habitación. Absorbe el exceso de humedad y, cuando falta, la libera al aire circundante. La dispersión del yeso permite convertirlo en elementos arquitectónicos complejos.

Gracias al bajo peso de la piedra decorativa, se garantiza un revestimiento fiable de las particiones. El revestimiento terminado es fácil de limpiar de la suciedad. Las únicas desventajas incluyen una alta higroscopicidad. Los agentes protectores aplicados al revestimiento terminado después de la instalación ayudarán a eliminarlo.

Tecnología de fabricación

Para hacer piedra artificial, necesitarás yeso blanco y tintes. Los componentes se mezclan en un recipiente de plástico y la masa se vierte en moldes. La producción no requerirá grandes áreas, puedes arreglártelas con una mesa normal.

Antes de fabricar piedra artificial a partir de yeso, es necesario preparar moldes (matrices). Pueden ser plástico, madera, metal, poliuretano. Las matrices de silicona se consideran las más convenientes. Su ventaja es la reproducción ideal de los detalles más pequeños del diseño y la textura de la superficie.

El proceso de fabricación de piedra decorativa con tus propias manos incluye varias etapas. Primero prepárate lugar de trabajo y herramientas. Luego seleccionan moldes, hacen masa de yeso y la vierten en los moldes.

Preparación de masa, preparación de formas.

Para la prueba necesitarás mezclar agua, yeso mineral y anhidrita. La arena se utiliza como relleno. Es necesario tener en cuenta el rápido fraguado de la masa de yeso, por lo que hay que hacerlo en función del volumen de los moldes. La proporción de agua y yeso se determina durante el proceso de mezcla. Primero, se vierte agua en el recipiente y luego se le agrega yeso. Revuelva bien la mezcla hasta que alcance una consistencia normal. Los elementos elaborados con masa líquida resultarán frágiles y tardarán mucho en secarse. Agregar arena en una cantidad del 10% de la composición total ayudará a aumentar la resistencia del material.

Para que el elemento terminado se pueda retirar fácilmente de los moldes, su superficie se lubrica con una mezcla de trementina y cera (7:3). Se prepara al baño maría, disolviendo poco a poco la cera en trementina. Cubre la superficie de los moldes con una fina capa de la mezcla preparada.

Verter masa de yeso

Un pequeño truco ayudará a evitar la aparición de caries en el elemento terminado: es necesario cubrir la superficie interior de los moldes con yeso líquido. Una vez preparados los moldes, se colocan en una bandeja.

Los tintes ayudarán a darle al yeso el color deseado. Tenga en cuenta que será difícil repetir el color. Por ello, intentan diluir tanta masa como sea necesaria para obtener el número calculado de elementos para el revestimiento.

Si necesita obtener varios colores, entonces la masa se divide en partes y se agrega pigmento a cada una de ellas. Para que la piedra artificial adquiera la heterogeneidad de color inherente a la piedra natural, se vierte en el molde un poco de masa de diferentes tonalidades. Luego se llena con la masa principal.

El color deseado se puede conseguir de otra forma: la superficie de la matriz se pinta aplicando la pintura con un pincel con trazos ligeros.

La masa terminada se vierte en moldes y se nivela cuidadosamente con una espátula. Para lograr un vertido uniforme, coloque vidrio corrugado encima de los moldes y someta la bandeja a vibración durante 2 minutos. Si no hay vidrio, deje que el yeso se asiente un poco y luego haga ranuras en la superficie con una llana dentada.

El yeso fragua en aproximadamente 40 minutos. Primero, retire con cuidado el vidrio y separe los elementos de las formas. Se secan al aire, dándoles tiempo para que adquieran la resistencia necesaria.