16.1. OPERACIONES PREPARATORIAS PARA EL ARRANQUE DE LA CALDERA DESDE ESTADO FRÍO.

16.1.1. Después de que la caldera haya completado una revisión general o media, se pone en marcha bajo la supervisión del jefe del taller o su adjunto; en todos los demás casos, la caldera se pone en marcha bajo la dirección del jefe de turno o del conductor superior.

16.1.2. Antes de poner en marcha la caldera después de una revisión media o mayor, la capacidad de servicio y la preparación para encender la principal y equipo auxiliar, instrumentación, dispositivos de control remoto y automático, dispositivos tecnológicos de protección, enclavamientos, información y comunicaciones operativas. Cualquier mal funcionamiento identificado debe eliminarse antes de la puesta en marcha.

16.1.3. Antes de poner en marcha la caldera después de haber estado en reserva por más de 3 días, se debe verificar: la operatividad de los equipos, instrumentación, controles remotos y automáticos, dispositivos de protección de procesos, enclavamientos, equipos de información y comunicación; pasar comandos de protección tecnológica a todos los actuadores; capacidad de servicio y disposición para encender aquellos dispositivos y equipos en los que se realizaron trabajos de reparación durante el tiempo de inactividad. Cualquier mal funcionamiento identificado debe eliminarse antes de la puesta en marcha. Si hay un mal funcionamiento de los enclavamientos de seguridad y de los dispositivos de seguridad que detienen la caldera, no se permite su arranque.

16.1.4. En el diario operativo del supervisor de turno de la CTC, el supervisor de la CTC hace una entrada sobre el permiso para encender la caldera de acuerdo con el supervisor de turno de la estación.

16.1.5. El jefe de turno del CTC advierte sobre el próximo encendido de calderas:

NSET: para preparar el montaje de circuitos de motores eléctricos para equipos auxiliares;

NSCC: para preparar los análisis del agua de las calderas y garantizar el suministro necesario de agua desmineralizada;

DES TsTAI - prepararse para la inclusión de instrumentos de medición de reguladores automáticos de dispositivos de protección, enclavamiento y alarma;

NSTSTP: para prepararse para el suministro ininterrumpido de combustible.

16.1.6. El personal de servicio del taller eléctrico recoge los esquemas de los mecanismos de los equipos auxiliares de la caldera en un puesto de prueba a petición del NSCTC.

16.1.7. A solicitud del supervisor de turno del CTC, el personal de turno del CTAI:

Recopila diagramas de accionamientos eléctricos de válvulas de cierre y control;

Suministra voltaje al circuito de alimentación de instrumentos de medición, dispositivos de protección, enclavamientos, sistemas de automatización y alarma;

Enciende todos los instrumentos de medición y marca la hora en que fueron encendidos en los diagramas;

Prueba, junto con el personal del departamento de calderas de la KTC, el control remoto de las válvulas operativas con monitoreo de la alarma y su posición, realiza una prueba integral de las protecciones tecnológicas de la caldera con impacto en los actuadores;

Los resultados de la inspección se registran en los registros operativos del NSCTC y CTAI.

16.1.8. El personal de servicio del centro de control de la sala de calderas debe:

Asegúrese de que se hayan completado todos los trabajos en el equipo y que las órdenes de trabajo estén cerradas, que se haya completado la limpieza de todos los equipos, escaleras y plataformas, que las comunicaciones telefónicas, la iluminación de trabajo y de emergencia en los lugares de trabajo, en TsShchUk estén en buenas condiciones, que los circuitos de extinción de incendios estén listos. ;

Inspeccionar el horno, las superficies de la chimenea de bajada, el estado de las fijaciones de las superficies de calefacción, la ausencia de objetos extraños, asegurarse de que los controles primarios instalados en la chimenea (tubos de tiro, termopares, derivaciones de entrada de gas, etc.) .) y los dispositivos de selección de impulsos para la regulación automática se encuentran en buen estado. Después de la inspección, cierre herméticamente todas las trampillas y bocas de acceso;

Inspeccionar los conductos de aire y elementos del sistema de preparación de polvo para asegurar que se encuentren en buen estado y que no existan objetos extraños, luego de la inspección cerrar herméticamente las escotillas y bocas de registro;

Verifique el estado de los indicadores superiores de agua (pruebe todas las válvulas y asegúrese de que su iluminación sea suficiente);

Verificar el estado de funcionamiento de todos los accesorios en el camino vapor-agua, con excepción de los accesorios que desconectan la caldera de la red eléctrica bajo presión;

Al cerrar y abrir las válvulas, la capacidad de servicio y facilidad de movimiento, la dirección correcta de los indicadores de rotación, así como el cumplimiento de la posición de las válvulas con las inscripciones que indican su posición, la capacidad de servicio de los accionamientos remotos (los vástagos de las válvulas deben limpiarse, los espárragos de los retenes de aceite deben tener reserva para apretar) y el cumplimiento de la instalación de los finales de carrera;

Verifique la capacidad de servicio de los dispositivos de seguridad de impulso, preste atención a la posición correcta de los pesos en las válvulas de impulso (las abrazaderas de peso instaladas deben fijarse con tornillos, las palancas de las válvulas deben moverse libremente en las horquillas) y la presencia de líquido en el cámaras de compuerta de las principales válvulas de seguridad;

Asegúrese de que las válvulas de cierre (6MP-1 6MO-1.6MO-2) en el suministro de fueloil a la caldera y las válvulas de cierre delante de cada boquilla de fueloil estén cerradas, verifique la presencia de fueloil boquillas;

Verificar el cierre de las válvulas (6P-60, 6P-61) en la tubería de suministro de vapor al anillo de vapor para boquillas de fueloil, así como el cierre de las válvulas de suministro de vapor (6P-62,6P-63) para purga. la tubería de fueloil y las válvulas en la línea de vapor a cada boquilla. La válvula de “inspección” (6P-65) en la tubería de suministro de vapor para purgar la tubería de fueloil debe estar abierta;

Asegúrese de que haya antorchas piloto disponibles;

Verificar la disponibilidad de la unidad de inyección de fosfato para su funcionamiento;

Inspeccionar la instalación de eliminación continua de escoria y asegurarse de que el equipo esté en buen estado de funcionamiento, que no haya objetos extraños en los baños de escoria y en los canales hidráulicos de eliminación de cenizas, preparar los canales hidráulicos de eliminación de cenizas y los transportadores sinfín para su funcionamiento, llenar los baños de escoria con agua, asegúrese de que el sistema de fijación de la suspensión del eje de escoria, el dispositivo de boquilla deflectora (DSU) y que no haya objetos extraños en ellos después de la inspección, cierre herméticamente la escotilla y las escotillas;

Inspeccionar la instalación de recolección de cenizas, el sistema de protección contra incendios, asegurarse de que el equipo esté en buen estado de funcionamiento y que no haya objetos extraños, después de la inspección cerrar herméticamente las trampillas y pozos de registro;

Verifique la posibilidad de expansión libre de los elementos de la caldera cuando se calientan de acuerdo con el diagrama de expansión térmica de fábrica, la presencia y capacidad de servicio de los indicadores de desplazamiento térmico;

Verificar el estado del aislamiento térmico del equipo, así como de todos los accesorios de la caldera y de los conductos de gas;

Inspeccionar, asegurarse de que estén en buenas condiciones y preparar para la puesta en funcionamiento los mecanismos de tiro (extractores de humo, ventiladores, extractores de humo para la recirculación de cenizas, mecanismos ERW del sistema de suministro de combustible, alimentadores de tornillo sin fin de carbón crudo);

Verificar que no haya hielo congelado en el impulsor o presencia de agua en la voluta del motor, antes de ensamblar los circuitos eléctricos de los mecanismos en posición de trabajo;

Prepárese para la operación y encienda los calentadores de aire para asegurarse de que la temperatura del aire en la entrada al calentador de aire durante el período de calefacción no sea inferior a la especificada en el mapa de régimen;

Para realizar operaciones de rotación de válvulas, prueba de protecciones, enclavamientos y alarmas, NSCTC presenta una solicitud a DES TAI, NSET para ensamblar el circuito eléctrico de los mecanismos en una posición de prueba, al finalizar estas operaciones, presentar una solicitud en el lado del circuito eléctrico de los mecanismos en posición de trabajo.

16.1.9. Antes de encender la caldera, llénela con agua de alimentación desaireada.

16.1.10. Se permite llenar una caldera de tambor que no se haya enfriado cuando la temperatura del metal de la parte superior del tambor vacío no exceda los 160°C. Si la temperatura del metal en la parte superior del tambor supera los 140° C, no se permite llenarlo con agua para hidroprensado.

16.1.11. Al arrancar una caldera desde un estado frío y llenarla con agua de alimentación con una temperatura superior a la temperatura de la pared del tambor, primero se debe alimentar la caldera con una pequeña cantidad de agua para que cuando se enfríe en el economizador, la temperatura La diferencia entre el agua que ingresa al tambor y el cuerpo del tambor no excede los + 25 ° C. Si la diferencia de temperatura es mayor, está prohibido llenar la caldera con agua. Para reducir la temperatura del agua que ingresa al tambor, se recomienda encender el extractor de humos.

16.1.12. Al llenar un tambor de caldera vacío agua fría Se permite que la diferencia de temperatura entre la pared inferior del tambor y el agua de alimentación no supere los + 40 o C.

16.1.13. Montar un circuito para llenar la caldera con agua. (Tablas 1 y 2) .

tabla 1

| 6P-1 | válvula de vapor principal |

| 6VP-11 | válvula en la unidad de suministro de la caldera |

| 6VP-14, VR-1, 6RV-15 | válvulas para inyecciones piloto desde agua de alimentación, válvulas de cierre y control en líneas de inyección de condensado y agua de alimentación |

| VR-4 | en la línea de drenaje desde la primera unidad de inyección piloto hasta la válvula del colector de punto bajo |

| 6D-P | válvula de drenaje del sobrecalentador de caldera común |

| 6KR-4, 6KR-5 | Válvulas en la línea para introducir la solución conservante en la caldera. |

| 6F-1, 6F-2, 6KR-6 | válvulas en la línea de suministro de fosfato al tambor de la caldera |

| 6D-F | válvula de drenaje común para filtros mecánicos |

| 6NP-1A, 6NP-1B | válvulas de purga continua |

| 6OK-10, 6OK-12 | válvulas de suministro de vapor a la unidad de soplado |

| PN-2, PN-3 | válvulas para suministrar agua desde el PN para llenar otras calderas |

| 6PR-1, 6PR-2 | válvulas en la línea de purga del sobrecalentador |

| 6S-1, 6S-2 | válvula de drenaje desde los puntos inferiores de la unidad de suministro de gas |

| 6RP-1, 6RP-2 | válvula para drenar el agua de los puntos más bajos de la RPP |

| 6RG-1, 6RG-2 | Válvula para introducir reactivos en la caldera por los puntos inferiores. |

| 6DB-1 | válvula para vaciar la caldera en el tanque de drenaje |

| 6KNT-1, 6KNT-2 | Válvula para suministrar la solución conservante a través de los puntos más bajos a la caldera. |

| 6K-4 | drenaje desde bypass 6K-1 hasta los puntos más bajos |

| 6AS-1, 6AS-2 | válvula de drenaje de emergencia del tambor de la caldera |

| 6RT-1, 6RT-2 | válvulas en la línea de recirculación del tambor - VEC |

| válvulas inferiores en líneas de muestreo de agua y vapor | |

| válvulas de drenaje del sobrecalentador de vapor de los colectores VTS izquierdo y derecho, 2 uds. en el colector en los puntos más bajos | |

| válvula para drenaje de tuberías de suministro de vapor desde el tambor hacia el HTS izquierdo y el HTS derecho hasta los puntos más bajos | |

| válvulas de drenaje del sobrecalentador desde los colectores GTSh hasta los puntos más bajos - 2 piezas. | |

| válvula para drenaje del sobrecalentador de los colectores de entrada del GTSh a una altitud de 17,0 m. -2 piezas | |

| válvulas inferiores en la línea de muestreo de agua y vapor | |

| válvulas de purga para indicadores de agua | |

| válvulas en la línea de enfriamiento de vapor del fondo del tambor | |

| válvulas en la línea de enfriamiento de vapor de la parte superior del tambor | |

| Válvulas de drenaje de las tuberías de suministro de vapor a la planta de tratamiento de gas. |

Tabla 2

| Válvulas de drenaje VEK-2st en los puntos más bajos, para la opción de llenar la caldera para el intercambio de agua o para la prueba hidráulica de la caldera - abiertas |

| válvulas de ventilación de las tuberías de transferencia de vapor de RPO a GTSh |

| válvulas de todas las salidas de aire en toda la caldera y en la unidad de fuente de alimentación (si no está bajo presión) |

| arriba, válvulas principales en las líneas de muestreo de agua y poros |

| válvulas de drenaje en los puntos más bajos de los colectores inferiores de los paneles de la ruta de agua, el colector de distribución de etapa VEC-I |

| válvulas en líneas para manómetros, dispositivos de instrumentación |

| Válvulas de vapor y agua en dispositivos indicadores de agua. |

| válvulas de drenaje de 3 colectores inferiores de 2 paneles de luz |

| válvulas de drenaje de las tuberías de suministro de agua a los paneles de 2 luces segundo y tercero desde la derecha y válvulas de la tubería de suministro de agua a la mampara trasera del 3er panel |

| Se monta un circuito de suministro de agua desde bombas de transferencia para llenar la caldera. |

| PN-1 - válvula general para llenado de calderas desde bombas de transferencia (PN) |

16.1.14. Llene la caldera por los puntos más bajos abriendo las válvulas PN-2, PN-3 hasta el nivel de combustión, asegúrese de que el agua fluya por todas las tuberías al llenar la caldera, realice una prueba química Análisis de agua de caldera, cambio de agua si es necesario. Establezca el nivel de encendido (el nivel más bajo visible en la columna indicadora de agua es -100-150 mm).

16.1.15. Al llenar la caldera debajo de las salidas de aire para hidropresión, organice el control de la ausencia de fugas a través del escape del generador de vapor y sople el sobrecalentador hacia el techo del compartimento DS.

16.1.16. Si hay fugas de agua en el techo, deje de llenar la caldera hasta que se corrijan los problemas. Después de llenar la caldera con agua, se debe verificar la estanqueidad de las válvulas de drenaje y purga de la caldera y del economizador (se puede juzgar la fuga por la temperatura de las tuberías después de las válvulas de cierre).

16.1.17. Tome una muestra y determine la calidad del agua. Si es necesario, enjuague el sistema de malla por los puntos más bajos.

16.1.18. Si la caldera se llenó con agua, entonces es necesario rellenarla o drenarla hasta el nivel de combustión. Después de llenar la caldera, debes asegurarte de que el nivel de agua en el tambor no baje, de lo contrario es necesario encontrarlos y eliminarlos, y luego recargar la caldera al nivel anterior.

16.1.19. Asegúrese de que los dispositivos indicadores de agua y las columnas indicadoras de agua (VUC) estén funcionando, verifique la conexión desde la marca del tambor con el panel de control y verifique las lecturas del nivel de agua en el tambor de acuerdo con el VUC con las lecturas del nivel. dispositivos en el panel de control.

16.1.20. Para desplazar el aire en la sección de la tubería de suministro más allá de 6VP-11, abra la válvula 6KR-5 y el respiradero entre las válvulas 6KR-4 y 6KR-5. La válvula 6KR-4 debe estar cerrada. Después de desplazar el aire, cerrar la válvula 6KR-5.

16.1.21. Desmontar el diagrama de llenado de la caldera. (Tabla 3) .

Tabla 3

16.1.22. Armar el esquema antes de encender la instalación de la caldera. (Tabla 4) .

Tabla 4

| Abierto (verificar apertura): | |

| 6PR-1,6PR-2 | purga de aire |

| 6K-1 | en la línea de inyección |

| 6RT-1, 6RT-2 | en el tambor de la línea de recirculación - VEC |

| 6F-2, 6F-3 | en líneas de entrada de fosfato |

| 6S-1, 6S-2 | en el drenaje del colector de los puntos inferiores al canal GZU |

| 6VR-1, 6VP-14 | válvulas: suministro de agua de alimentación a los atemperadores de arranque de 1.a y 2.a etapa (RPO-1, RPO-2.) |

| Válvulas de drenaje del sobrecalentador de vapor de los colectores VTS izquierdo y derecho, 2 uds. y válvulas de drenaje de los colectores de entrada del GTSh en elevación. 17,0 m, desde los colectores de salida del GTSh en los puntos más bajos desde la posición cerrada, abrir ligeramente 2-3 vueltas con liberación de vapor a través de las válvulas 6S-1, 6S-2, cuando aparezca presión transferir a RPP | |

| válvulas de drenaje de las tuberías de suministro de vapor desde el tambor hacia el HTS izquierdo y el HTS derecho en los puntos más bajos | |

| válvulas de ventilación de aire desde las tuberías de derivación de vapor desde el primer atemperador piloto (RPO) hasta el GTSh hasta el canal de ventilación de aire | |

| válvulas de drenaje de rollos GPK-1,2,3 | |

| las válvulas son las primeras en ir al POT | |

| válvulas de drenaje del sobrecalentador | |

| 6Р-1 | válvula en la línea de encendido de vapor |

| 6DR-1, 6D-A y 6B-2A, 6D-3A | válvulas de drenaje delante de la válvula P-2 para drenaje en embudo |

| Cerrar (verificar cierre): | |

| 6P-1 | |

| 6P-2 | |

| 6R-2 | |

| 6RB-1 | |

| 6RB-2 |

16.1.23. Realizar un esquema de los conductos gas-aire de la instalación de la caldera; instalar las válvulas en los conductos de aire en su posición según mesa 5 Y arroz. 14.15 :

Tabla 5

| Abierto (verificar apertura) | |

| amortiguadores de presión de extractores de humos | |

| NDNYA-A, NDNYA-B | válvulas de control en la ruta del conducto de aire hacia las boquillas de chorro inferiores del nivel inferior, que suministran aire al dispositivo de boquilla deflectora (DSU) |

| SHVG-A4, SHVG-B4, SHVG-V4, SHVG-G4 | válvulas atmosféricas en la ruta de aire primario desde el conducto común hasta los ventiladores de aire primario (PAF) |

| ShVV-A, ShVV-B | válvulas de control en los conductos de aire secundario a los quemadores |

| SHVV-1-8 | válvulas de cierre en los conductos de suministro de aire secundario a los quemadores |

| RGV-A, RGV-B | válvulas de control en la ruta del aditivo de aire caliente hacia la succión de los ventiladores |

| válvula de control en la ruta común de aire frío al encendedor | |

| DG-1 | compuerta de aspiración DRZ-6 |

| VT-1-15 | válvulas de control en el suministro de aire terciario |

| Cerrar (verificar cierre) | |

| cerrar las paletas guía de los extractores de humos (DS), ventiladores (DV), extractores de humos para recirculación de cenizas (DRZ-6) | |

| ShVG-A1 y ShVG-A2, ShVG-B1 y ShVG-B2, ShVG-V1 y ShVG-V2, ShVG-G1 y ShVG-G2 | válvulas de control en la succión ERV |

| SHVG-A3, SHVG-B3, SHVG-V3, SHVG-G3 | válvulas de cierre detrás del ERV, en la ruta de aire primario a los quemadores |

| DG-2 | válvula de cierre de presión y válvula atmosférica de succión DRZ-6 |

16.1.24. Presurice la sopa de caldera a 6VP-11.

16.1.25. Prepare un diagrama y caliente la tubería al RROU desde el lado de baja presión, para esto abra las válvulas de drenaje del RROU y en la línea de vapor de arranque, válvulas de derivación para las válvulas R-3, PO-30, válvulas de derivación para válvulas 6Р-1,6Р-2 de la caldera que se está quemando.

16.1.26. Monte un diagrama de los anillos de fueloil y vapor, abra la tubería de fueloil de la caldera para recirculación, luego abra 6MP-1, 6MO-1, 6MO-2, cierre MP-6 para el período de calentamiento, caliente hasta un temperatura de 95°C. Ajuste la presión del vapor delante de las boquillas a 7 - 9 kgf/cm2, la presión del fueloil a 6 - 8 kgf/cm2.

16.1.27. Calentar la tubería común para calentar con vapor y enfriar el tambor. Abra las válvulas de drenaje de la tubería de calentamiento y enfriamiento de vapor del tambor RB-1, RB-2 en una caldera en funcionamiento.

16.1.28. Encienda el calentamiento con vapor del fondo del tambor de la caldera, luego abra 6RB-5,6RB-8 y el regulador 6RB-6: la caldera que se está calentando.

16.1.29. Habilite SHT, DS, DV, DRZ. Ventilar el recorrido gas-aire de la caldera durante al menos 10 minutos. Verificar el funcionamiento de los dispositivos de presión y vacío a lo largo del camino. Ajuste la presión del aire delante de los quemadores y en las boquillas de soplado inferiores del nivel inferior 25-30 kgf/m 2 , en las boquillas de soplado inferiores del nivel superior del DRZ-6 5-10 kgf/m 2 , el vacío a la salida del horno es de 5 a 10 kgf/m 2 y detrás de la caldera, de 50 a 55 kgf/m2. Poner en funcionamiento protecciones que no impidan el arranque de la caldera.

16.2. ARRANQUE DE LA CALDERA DESDE ESTADO FRÍO.

16.2.1. Enciende la caldera. Encender dos inyectores de fueloil N° 1.8.

16.2.2. Desde el momento en que la caldera comienza a encenderse, organice el control del nivel del agua en el tambor a lo largo del VUP. Asegúrese de que el tambor esté en el nivel inicial antes de comenzar a encender. Los indicadores de nivel de agua reducido deben compararse con los indicadores de nivel de agua durante el proceso de iluminación, teniendo en cuenta las correcciones. La transición al control del nivel del agua en el tambor mediante indicadores de nivel reducido se realiza después de que sus lecturas coincidan con las lecturas de los indicadores de agua.

16.2.3. El procedimiento para encender las boquillas de fueloil:

Encienda la antorcha y lleve vapor y fueloil debajo de la boquilla de fueloil; el fueloil debe encenderse inmediatamente;

Actuando sobre las válvulas de suministro de vapor, fueloil y aire, ajuste la combustión de modo que la antorcha no toque la superficie de las rejillas del horno, el fueloil pulverizado no caiga sobre la superficie de las rejillas del horno, no queden rayas de humo. o partículas de coque calientes en el soplete, y el soplete está estable;

Después de la primera boquilla, enciende la segunda;

El encendido debe realizarse utilizando al menos dos boquillas. Si, cuando se enciende el primer inyector de fueloil, el fueloil no se enciende inmediatamente o todos los inyectores en funcionamiento se apagan, debe cerrar inmediatamente las válvulas en el suministro de fueloil a los inyectores. Si hay fueloil en la parte frontal inclinada del sistema de rejilla, si el fueloil entra en el baño de escoria, detenga el encendido, retire el fueloil (lave agua caliente, vaciar el baño de escoria);

Determinar la causa de la extinción de la llama y eliminarla. Después de identificar y eliminar los motivos del apagado de las boquillas de fueloil, comenzar nuevamente el encendido, comenzando con diez minutos de ventilación de la caldera;

A medida que la cámara de combustión se calienta, cambie las boquillas operativas para garantizar un calentamiento uniforme de la cámara de combustión. Los inyectores se encienden en la siguiente secuencia: 3 y 6, 4 y 5, 2 y 7;

Al encender las boquillas de fueloil, no debe pararse contra las trampillas para no quemarse por una emisión accidental de llamas;

La caldera se enciende de acuerdo con el programa de arranque de la caldera desde un estado frío.

16.2.4. Si aparece un exceso de presión (fuerte chorro de vapor), cerrar las rejillas de ventilación de la caldera, excepto las de las rejillas de combustión horizontales. Cierre las válvulas 6С-1, 6С-2, abra 6РП-1, 6РП-2 en el peine para purgar los puntos inferiores de la caldera.

16.2.5. A una presión en el tambor de 0,3 MPa, sople el VUK y compárelo con las lecturas del instrumento en el nivel del panel. Cerrar el drenaje de los rollos GPK.

16.2.6. El procedimiento para purgar el VUK:

Abra la válvula de purga: se purgan las tuberías de agua y vapor y el vidrio;

Cierre la válvula de agua: la tubería de vapor y el vidrio saldrán soplados;

Abra la válvula de agua, cierre la válvula de vapor; el tubo de agua saldrá disparado;

Abra la válvula de vapor, cierre la válvula de purga, verifique el nivel del agua (verifique con otra columna). El nivel del agua debe subir rápidamente en el primer momento después de cerrar el desagüe, luego estabilizarse y fluctuar ligeramente alrededor de la posición media. Un aumento lento en el nivel del agua indica una línea de agua obstruida. Si el agua llena toda la columna, esto indica una línea de vapor obstruida. La purga y verificación repetidas del VUK se realiza a una presión en el tambor de 1,5 a 3,0 MPa.

16.2.7. A una presión en el tambor de 0,3-0,4 MPa, y nuevamente a una presión de 2,0-3,5 MPa, es necesario soplar a través de las cámaras inferiores de las pantallas y los paneles de evaporación de doble luz. La duración de la purga de cada colector no supera los 30 segundos. Sólo se pierde un punto a la vez. Al purgar, asegúrese (mediante sonido y tacto) de que los puntos de purga funcionen correctamente y no estén obstruidos. Si la línea está obstruida, tome medidas para limpiarla hasta que la caldera deje de funcionar.

16.2.8. Abra 6P-1 con calentamiento de la línea de vapor a través del drenaje hasta el embudo frente a 6P-2. El control de la velocidad de encendido debe realizarse en función de la temperatura de saturación. Para reducir la inercia, esta temperatura se debe observar en uno de los tubos de vapor en la parte media del tambor.

16.2.9. Cuando la presión en el tambor sea de 1,0 a 1,5 MPa, active el soplado continuo, abra completamente la válvula de control, sople los puntos de muestreo después del soplado y tome muestras del producto químico. análisis, si es necesario, componer la unidad de caldera. Cierre las válvulas de drenaje del sobrecalentador. Transfiera el drenaje frente a 6P-2 y desde la línea de vapor de encendido al RVD cerrando las válvulas de drenaje al embudo.

16.2.10. A una presión en el tambor de 1,5 MPa, se encienden 2 boquillas de fueloil adicionales. Cerrar: válvulas de ventilación de las tuberías de transferencia de vapor de RPO-1 al GTSh, válvulas de los colectores de salida y entrada del GTSh en el colector de los puntos más bajos y en una elevación de 17,0 m, válvulas de drenaje de las tuberías de extracción de vapor al HTSh y de los colectores inferiores del HTS. Hasta que la presión en la caldera alcance los 5,0 MPa, drene periódicamente las tuberías de vapor al HTS durante 2-3 minutos cada 30 minutos de encendido desde el momento en que se cierran los desagües. Si la temperatura de los serpentines metálicos de las pantallas de combustión verticales aumenta por encima del nivel permitido (la temperatura del vapor después del HTS es superior a 370°C), después de cerrar los drenajes de las tuberías de suministro de vapor y las ventilaciones del HTS, abra ligeramente los drenajes anteriores. (tuberías de suministro de vapor al HTS) durante 2-3 minutos y abra las ventilaciones (de las tuberías de transferencia de vapor de RPO-1 a GTSh).

16.2.11. Cuando la presión en el tambor Pb = 2,0 MPa, cambie el suministro de vapor a la línea de vapor de encendido (con análisis químicos satisfactorios del vapor sobrecalentado), para lo cual abra las válvulas de vapor 6Р-1, 6Р-2, Р-3, cierre los drenajes en el HPVD desde la línea de vapor de encendido y delante de 6П -2; cerrar 6PR-1; 6PR-2, realice un recorrido de la caldera para verificar su condición de servicio y densidad hidráulica, y verifique el VUP.

16.2.12. Con una mayor carga de la caldera, la válvula reguladora de presión (PRV) en el RROU se abre y el RROU permanece en funcionamiento hasta que la caldera se conecta a la línea principal. El operador de la sala de control central de las calderas, donde se ubican los circuitos de control del RROU, deberá asegurar presión y temperatura constantes en el lado de baja del RROU.

16.2.13. La restauración periódica del nivel del agua en el tambor se realiza alimentando la caldera a través de ShDK-1. El llenado debe realizarse con la línea de recirculación cerrada (6РЦ-1, 6РЦ-2). El nivel en el tambor antes de cambiar a suministro de energía constante a la caldera debe mantenerse dentro de ± 100 mm de lo normal, después de cambiar a suministro de energía constante a ± 50 mm de lo normal.

16.2.14. Aumentar, de acuerdo con el programa de aumento de presión en el tambor de la caldera durante el encendido, el consumo de combustible hasta aproximadamente el 24% del valor nominal aumentando el consumo de fueloil en las boquillas de fueloil. Pasar del suministro eléctrico periódico al constante de la caldera, para lo cual:

Cerrar las válvulas 6РЦ-1, 6РЦ-2 en la línea de recirculación del economizador del tambor;

Encienda el regulador de nivel de agua en el tambor actuando sobre el ShDK-1;

Usando el control de temperatura estándar del metal, verifique la densidad de cierre de la línea de recirculación del tambor-economizador;

Comprobar el funcionamiento del regulador de nivel.

16.2.15. Al encender la caldera, es necesario controlar la temperatura del metal de los serpentines del sobrecalentador. Organice el modo de encendido de la caldera de tal forma que la temperatura del metal no supere los valores permitidos (ver apartado 3). Si el enfriamiento de las tuberías por el vapor que fluye es insuficiente, se debe cambiar el modo de combustión para evitar un aumento excesivo de la temperatura de los gases en la zona del sobrecalentador. Además, para proteger el metal de las bobinas de la rejilla del horno durante el encendido, la caldera está equipada con un atemperador piloto con inyección de agua de alimentación. En este caso, es necesario asegurarse de que la temperatura del vapor detrás del atemperador sea al menos 30 °C superior a la temperatura de saturación del vapor para evitar que entre agua en el sobrecalentador (si la diferencia de temperatura entre la parte superior e inferior del colector de inyección es no más de 40°C). Al encender la caldera, organice el control de la temperatura del tambor. La velocidad de calentamiento de la generatriz inferior del tambor no debe exceder los 30°C en 10 minutos, y la diferencia de temperatura entre la generatriz superior e inferior del tambor no debe exceder los 60°C. Durante el período de calentamiento de la caldera, a medida que aumenta la presión, el contenido de oxígeno debe ser al menos del 6%.

16.2.16. Durante el proceso de cocción, controle el pH del agua de alimentación y de la caldera. El pH del agua de alimentación antes del WEC es 9,0-9,2, después del WEC - 8,5, el pH del agua de la caldera en el compartimento limpio debe ser de 9,0 - 9,5 y en ciclones remotos (compartimento salado) no más de 10,5.

16.2.17. Controle la temperatura del vapor sobrecalentado a lo largo del camino. A temperaturas que excedan los valores permitidos, active las inyecciones apropiadas o suspenda la carga de combustible.

16.2.18. Cuando la presión en el tambor de la caldera sea de 3,5 MPa, verificar el movimiento térmico de las rejillas, el tambor y los colectores de la caldera utilizando puntos de referencia. El movimiento térmico se controla cuando la caldera se enciende desde un estado frío después de reparaciones mayores y medianas, pero al menos una vez al año.

16.2.19. Cuando la presión en el tambor de la caldera sea de 4,0 MPa, apague el calentamiento con vapor del fondo del tambor.

16.2.20. La transición a la combustión de carbón se lleva a cabo a una temperatura del gas en la cámara giratoria de 300-320°C y una presión de al menos 6,0 MPa, la presión del aire después del flujo de aire debe ser de al menos 200 kgf/m 2 después de encender el flujo de aire, la presión del aire después del flujo de aire debe ajustarse a 250 kgf/m2. Primero, debe encender STP-6B, 6V, luego iniciar STP-6A, 6G, a la velocidad mínima de la fuente de alimentación. Es obligatorio incluir 2 STP en diferentes prehornos. Al encender el STP, es necesario mantener temperaturas iguales en la cámara de giro de ambos prehornos. Antes de iniciar el sistema de suministro de combustible, el modo de funcionamiento del DRZ-6 está determinado por el mapa de régimen.

16.2.21. El procedimiento para encender la línea de combustible es el siguiente:

Configure el modo de aire requerido en la caldera;

Usando las compuertas de control de aire secundario, cubriendo y abriendo las paletas guía del ventilador y el extractor de humos, ajuste la presión frente a las boquillas de chorro inferiores del nivel inferior a 130 kgf/m2 y frente a los quemadores de aire secundario a 100 kgf/m2;

Realizar una inspección externa del equipo, sistema de suministro de combustible, caldera. Asegúrese de que no haya depósitos de carbón en todos los elementos;

Armar un diagrama del sistema de suministro de combustible a la caldera;

Anunciar mediante comunicación de búsqueda por radio el lanzamiento de REG;

Encienda el ventilador de aire primario del ERV y utilice la válvula de succión del ERV para ajustar el vacío en el flujo de carbón a 250 kgf/m 2;

Encienda el alimentador de tornillo de carbón crudo y abra la válvula de bayoneta debajo del búnker de carbón crudo, controle el funcionamiento del sistema de suministro de combustible a la caldera, evitando la obstrucción de las líneas de combustible y las fugas de carbón crudo;

Después de asegurarse de que el combustible no esté demasiado humedecido y de que la línea de combustible funcione de manera constante, extraiga completamente los pasadores del obturador de bayoneta para evitar que se congele y reducir la inestabilidad del suministro. Mantener un vacío en el flujo de carbón crudo durante el funcionamiento de la STP - 50-60 kgf/m 2, regulando el flujo de aire primario con una válvula de control a la presión ERW.

16.2.22. Después de conectar la segunda línea de combustible a funcionamiento y lograr la estabilidad de la combustión, apague algunos de los inyectores de fueloil, observando la estabilidad de la combustión. Los primeros en apagarse son las boquillas de recogida del soplete, equipadas con electroválvulas;

16.2.24. Durante la carga del STP, es necesario mantener el modo de funcionamiento del DRZ-6 de acuerdo con el mapa de régimen. El modo de funcionamiento óptimo de DRZ-6 está determinado por:

En el rango de cargas de vapor de 370-390 t/h, es necesario aumentar el exceso de aire en el horno para aumentar la eficiencia de la combustión. Cuando la paleta guía en la DRZ se abre del 20% al 40% y la válvula atmosférica se abre al 100%, un aumento en el exceso de aire resulta en una reducción en el contenido de sustancias inflamables en el arrastre.

En el rango de cargas de vapor inferiores a 300 t/h, el modo de funcionamiento del DRZ está determinado por la necesidad de aumentar la temperatura del vapor sobrecalentado hasta al menos 540 o C, pero al mismo tiempo el modo de combustión empeora y el contenido de combustibles en el arrastre aumenta.

16.2.25. En caso de rotura total del soplete, se debe interrumpir inmediatamente el suministro de carbón a la caldera. Descubra el motivo de la rotura de la antorcha. Ventile el hogar y los conductos de humos durante 10 minutos, encienda las boquillas de fueloil y, cuando se logre una combustión estable, reanude el suministro de carbón. Organice el régimen aéreo según el mapa del régimen.

16.2.26. Después de transferir la caldera a la quema de carbón utilizando las compuertas ShVV-A y ShVV-B, ajuste la presión del aire secundario a los quemadores de acuerdo con el mapa de régimen.

16.2.27. Durante el proceso de conversión de la caldera a combustión de carbón, controle cuidadosamente el nivel del agua en el tambor, las temperaturas del metal de los serpentines del sobrecalentador, las temperaturas de los gases a lo largo del camino y la ausencia de acumulación de escoria en la pendiente frontal del sistema de rejilla y en la boca del ESD.

16.2.28. Durante el encendido, controle cuidadosamente la temperatura de los gases de combustión en el conducto de convección y la temperatura del aire detrás del calentador de aire. Si hay signos de incendio, inspeccionar los conductos de gas, detener las luces, detener los extractores de humo y los ventiladores, cerrar sus paletas guía y encender el sistema de extinción de incendios.

16.2.29. Antes de conectar la caldera a la línea general de vapor, comprobar la calidad del vapor saturado y fresco. La caldera se puede conectar a la línea principal si el contenido de silicio del vapor no supera los 60 µg/dm3.

16.2.30. Al poner en marcha la unidad de caldera por primera vez, después de una revisión importante, así como después de reparar el IPC y el GPC, cuando se alcanza la presión de funcionamiento del vapor sobrecalentado, las válvulas de seguridad de pulso se ajustan antes de conectarse a la línea principal.

16.2.31. Cuando el flujo de vapor de la caldera sea de al menos 160 t/h y la presión esté cerca del valor nominal, encienda la alimentación de la caldera automáticamente, al abrir 6PR-1, 6PR-2, cambie la alimentación de la caldera a manual, verifique las lecturas del instrumento con el nivel en el panel con el VUK.

16.2.32. Al alcanzar los parámetros de vapor sobrecalentado, cerca de los parámetros en el principal, abrir el bypass de la válvula de vapor principal 6P-2, aumentar el consumo de combustible al 50%, informar al personal de los paneles térmicos mediante comunicación de búsqueda por radio sobre el Próxima inclusión de la caldera en la red principal.

16.2.33. Si la presión del vapor detrás de la caldera y en la tubería común es igual, tp/p = 550±10 0 C, encienda la caldera abriendo la válvula 6P-2, aumentando el consumo de combustible al 55-60% del nominal. uno. No permita una disminución prolongada y significativa (más de 20°C) en la temperatura del vapor cuando esté conectado a la línea principal.

16.2.34. Si hay una combustión constante en el horno, apague las boquillas de fueloil.

16.2.35. Cierre las válvulas 6Р-1, 6Р-2, las válvulas de derivación 6П-2 y 6Р-1,6Р-2, apague el RROU.

16.2.36. Poner en funcionamiento las protecciones y reguladores automáticos del grupo caldera.

16.2.37. Después de cargar la caldera:

Redistribuir las inyecciones del sistema de control de temperatura del vapor sobrecalentado de forma óptima, es decir. Reducción máxima de la temperatura del vapor utilizando reguladores de inyección de etapa 1. y diferencia de temperatura mínima utilizando reguladores de inyección de etapa II;

Si hay cenizas en los depósitos recolectores de cenizas por encima del nivel inferior, encienda el sistema PZ;

A petición del taller químico, encienda las bombas dosificadoras de fosfato y organice, en ausencia de fosfatos en el agua de la caldera, un modo de fosfatación, manteniendo el valor del pH del agua de la caldera del compartimento limpio entre 9,0 - 9,5, después de ocho horas de funcionamiento de la caldera, establezca el caudal de agua requerido de la caldera cubriendo las válvulas de control de purga continua de ciclones remotos, de acuerdo con el NSCC, con indicadores de calidad del agua y del vapor al nivel estándar.

La conductividad eléctrica del agua de la caldera no debe ser superior a 20 µS/cm.

16.3. ARRANQUE DE LA CALDERA DESDE ESTADO NO ENFRIADO.

16.3.1. Asegúrese de que el equipo de la caldera esté funcionando normalmente y no se haya apagado después del apagado.

16.3.2. Realizar operaciones preparatorias de acuerdo con las instrucciones de las cláusulas 14.1.1-14.1.8.

16.3.3. Montar el esquema antes de encender la instalación de la caldera según mesa 6 .

Tabla 6

16.3.4. Calienta la línea de vapor de encendido en el lado bajo del RROU.

16.3.5. Establezca el nivel inicial de agua en el tambor.

16.3.6. Monte un diagrama del recorrido gas-aire de la caldera, encienda los mecanismos de tiro y los transportadores de escoria de la caldera.

16.3.7. Ventilar el recorrido gas-aire de la caldera durante 10 minutos. Al abrir RGV-A, RGV-B, ajuste la temperatura del aire después de los calentadores de aire a al menos 50 °C.

16.3.8. Inmediatamente antes del encendido, abra:

Drenajes del sobrecalentador y calefacción del fondo del tambor desde la caldera en funcionamiento más cercana;

Válvulas de drenaje del sobrecalentador de vapor de los colectores VTS izquierdo y derecho, 2 uds. y válvulas de drenaje de los colectores de entrada del GTSh en elevación. 17,0 m, desde los colectores de salida del GTSh en los puntos inferiores desde la posición cerrada, abrir ligeramente 2-3 vueltas con descarga de vapor a través de las válvulas 6RP-1, 6RP-2, a una presión de 1,5-2,0 MPa;

Cierre las válvulas de drenaje de las tuberías de suministro de vapor desde el tambor hacia el HTS izquierdo y el HTS derecho en los puntos más bajos.

16.3.9. Enciende la caldera. Establecer el consumo de combustible en un 15% del nivel nominal. Al comenzar a aumentar la presión del vapor, abra las válvulas de purga 6PR-1, 6PR-2 a la atmósfera, a una presión de vapor en el tambor de 2,0 MPa, suministre vapor a la línea de vapor de encendido, para lo cual abra 6Р-2. , cerrar 6PR-1, 6PR-2, drenaje antes de 6П -2. Cuando la presión del vapor en el tambor sea de 3-4 MPa, de acuerdo con el cronograma de tareas, aumentar el consumo de combustible al 24% del nominal, conectando boquillas de fueloil adicionales a la operación. La caldera se enciende según el apartado 14.1. estas instrucciones y la lista de inicio de cambio de caldera.

16.4. ARRANQUE DE LA CALDERA DESDE UNA CONDICIÓN CALIENTE.

16.4.1. Asegúrese de que el equipo de la caldera esté funcionando normalmente y no se haya apagado después del apagado.

16.4.2. Realizar operaciones preparatorias de acuerdo con las instrucciones de las cláusulas 14.1.1-14.1.8.

16.4.3. Montar el esquema antes de encender la instalación de la caldera según mesa 7 .

Tabla 7

16.4.4. Calienta la línea de vapor de encendido en el lado bajo del RROU.

16.4.5. Establezca el nivel inicial de agua en el tambor.

16.4.6. Monte un diagrama del recorrido gas-aire de la caldera, encienda los mecanismos de tiro y los transportadores de escoria de la caldera.

16.4.7. Ventilar el recorrido gas-aire de la caldera durante 10 minutos. Al abrir RGV-A, RGV-B, ajuste la temperatura del aire después de los calentadores de aire a al menos 50 °C.

16.4.8. Inmediatamente antes del encendido, abra los drenajes del sobrecalentador (si la parada duró más de 4 horas):

Válvulas de drenaje del sobrecalentador;

Válvulas de drenaje del sobrecalentador de vapor de los colectores VTS izquierdo y derecho, 2 uds. y válvulas de drenaje de los colectores de entrada del GTSh en elevación. 17,0 m, desde los colectores de salida del GTSh en los puntos inferiores desde la posición cerrada, abrir ligeramente 2-3 vueltas con descarga de vapor a través de las válvulas 6RP-1, 6RP-2, cerrar a una presión de 1,5-2,0 MPa;

Válvulas de drenaje de las tuberías de suministro de vapor desde el tambor hacia el HTS izquierdo y el HTS derecho en los puntos más bajos;

Durante períodos de inactividad más cortos, no abra los drenajes del sobrecalentador.

16.4.9. Enciende la caldera. Establezca el consumo de combustible en aproximadamente el 20% del nivel nominal. Al comenzar a aumentar la presión del vapor, abra las válvulas de purga 6PR-1, 6PR-2 a la atmósfera, a una presión de vapor en el tambor de 2,0 MPa, suministre vapor a la línea de vapor de encendido, para lo cual abra 6Р-2. , cerrar 6PR-1, 6PR-2, drenaje antes de 6П -2. . Cuando la presión del vapor en el tambor sea de 6 MPa, de acuerdo con el cronograma de tareas, aumente el consumo de combustible al 25% del nominal conectando el sistema de suministro de combustible (FSS) al trabajo.

16.4.10. La duración del encendido de la caldera desde la reserva caliente, desde el momento del encendido de los inyectores de gasóleo hasta el aumento total de presión, dependiendo de la presión restante en el tambor de la caldera, deberá ser conforme a mesa 8 .

El propósito de las operaciones de lanzamiento. El funcionamiento de una caldera de vapor de una central térmica no unitaria es alcanzar los parámetros nominales de vapor (presión y temperatura del vapor vivo, así como su calidad) y una producción mínima de vapor a la que la caldera pueda funcionar de manera estable en general. colector de vapor de la estación.

Salida mínima de vapor de la caldera Depende de su estado térmico inicial, de los parámetros de funcionamiento de la caldera, de su potencia, así como del grado de automatización y de la tecnología de arranque utilizada.

Características del arranque de una caldera de una central térmica no unitaria. es que las operaciones de arranque en él se realizan independientemente de las operaciones realizadas en las turbinas. Con una disposición en bloque de equipos, las operaciones para aumentar los parámetros de la caldera implican calentar las líneas de vapor vivas hasta el turbogenerador, y los parámetros de vapor requeridos dependen del estado térmico de la turbina. Actualmente, las unidades se lanzan utilizando "parámetros deslizantes" de vapor.

Las operaciones de arranque de la caldera comienzan desde el momento en que se da el comando DIS de arranque de la caldera y se consideran finalizadas cuando se alcanzan los parámetros nominales de vapor y la producción mínima de vapor.

El modo de arranque debe cumplir los siguientes requisitos:

1. Debe garantizarse el funcionamiento fiable de los procesos internos de la caldera, necesarios para un calentamiento uniforme de todos los elementos de la caldera.

2. La velocidad de calentamiento de los elementos de la caldera no debe exceder los valores determinados por las tensiones de temperatura permitidas en estos elementos.

3. Las pérdidas de calor deben ser las mínimas posibles.

4. Debe garantizarse la seguridad del personal y del equipo.

Consideremos con más detalle la cuestión de las tensiones térmicas en el metal de los elementos de la caldera..

En condiciones de funcionamiento térmico estacionario de la caldera, la diferencia de temperatura en las paredes de los elementos de la caldera es pequeña, por lo que las tensiones térmicas son mínimas. En modos no estacionarios (arranques, paradas, cambios de carga), las diferencias de temperatura entre las paredes aumentan significativamente, lo que también conlleva un aumento de las tensiones térmicas. En general, estos voltajes se pueden definir como

σ t = [β E/(1 – μ)] Δt K,

β – coeficiente de expansión lineal del material;

E – módulo elástico del material;

μ – relación de Poisson;

Δt – diferencia de temperatura entre las paredes interior y exterior;

K – coeficiente que caracteriza el modo de calentamiento del elemento:

· K = 1/3 para modos de transferencia de calor estacionarios;

· K = 1/2 para modos de arranque;

· K = 1 para choque térmico.

En condiciones reales, no se pueden determinar las tensiones térmicas. Esto se debe a varias razones, por ejemplo, la presencia de depósitos en la superficie interior de las tuberías y su escoria en el exterior, campos de temperatura desiguales del fluido de trabajo y del flujo de gas, etc. En este caso, el llamado criterios de operación segura, que son:

Diferencias de temperatura permitidas en elementos críticos de la caldera;

Tasas de calefacción (refrigeración) permitidas;

Límites de temperatura permitidos.

Al operar calderas, debe guiarse por los requisitos de PTE, PPB, PTB, las reglas de Gosgortekhnadzor, los requisitos de las instrucciones estándar y de fábrica, las instrucciones locales de trabajo y producción para el mantenimiento y operación de equipos principales y auxiliares. Los valores de los criterios especificados para un funcionamiento seguro también están regulados por los datos del RD.

Las operaciones de arranque, además, están reguladas por las “Instrucciones estándar para el arranque desde varios estados térmicos y la parada de una caldera de vapor en una central termoeléctrica con enlaces cruzados”, de 1995.

Según esta instrucción, dependiendo del estado térmico inicial de la caldera, se distinguen los siguientes tipos de arranque:

Desde el estado frío (no hay presión en el camino vapor-agua, la caldera y las líneas de vapor están completamente enfriadas, corresponde a detener la caldera por más de 2 días);

De estado no enfriado(en el trayecto vapor-agua el exceso de presión no supera las 13 atm, lo que corresponde a una parada de la caldera durante 10 horas o más);

Desde un estado caliente (en el camino vapor-agua, el exceso de presión es más de 13 ata).

Cabe señalar que la presión límite de 13 ata se seleccionó en función de los parámetros del vapor en el colector de vapor de la estación general. Esto implica que al arrancar desde un estado caliente, el vapor de purga puede dirigirse inmediatamente a la ROU de encendido.

Al comenzar, se deben seguir los siguientes principios generales:

1. El arranque de la caldera incluye tres etapas:

Etapa preparatoria;

Encendido de la caldera y elevación de parámetros;

Conexión de la caldera al colector de vapor de la estación general.

Para optimizar y asegurar la calidad de las operaciones preparatorias, se deben utilizar cronogramas de puesta en marcha, que regulen la secuencia de las operaciones, el tiempo para realizar una operación en particular y la persona responsable de realizar esta operación. Estos gráficos le permiten determinar la ejecución de las operaciones preparatorias en cualquier momento.

Desde el momento del encendido de la caldera y hasta que alcanza los parámetros nominales de vapor, el personal operativo debe guiarse por el llamado cronograma, la tarea de puesta en marcha, que es una curva de cambios de presión en el tambor, asociada con un gráfico de la temperatura del vapor sobrecalentado, indicando los momentos de encendido de los hornos y parámetros para la realización de medidas preventivas (purga, encendido de puntos de muestreo, conexión de RROU, etc.). Gráficos: se deben desarrollar tareas y gráficos de red a partir de todos los estados térmicos de la caldera.

t metanfetamina

t metanfetamina

2. El consumo inicial de combustible al arrancar desde frío debe ser aproximadamente el 10% del nominal. Al mismo tiempo, dado que este consumo de combustible se encuentra en la zona de insensibilidad de los caudalímetros de gas (fuel oil), el control de la cantidad de combustible suministrado debe realizarse de acuerdo con la temperatura máxima del gas a la salida del horno, que, para Por ejemplo, para calderas de presión ultraalta no debe ser inferior a 420 - 440 o C en condiciones de uniformidad del campo de temperatura del gas y garantizar una velocidad de calentamiento suficiente de los elementos y no superior a 540 o C en condiciones de enfriamiento confiable del sobrecalentador con baja eliminación de calor del lado del vapor.

3. Al partir de un estado térmico caliente y sin enfriar, el consumo inicial de combustible debe ser del 15 al 20% del nominal, y la temperatura máxima del gas a la salida del horno debe ser de 10 a 30 o C mayor que la temperatura máxima de el metal sobrecalentador, de modo que en el momento inicial no hubo reducción de la presión del vapor sobrecalentado.

4. Se debe garantizar un aumento lento en la presión inicial del vapor, durante los arranques en frío, mediante la apertura completa de la purga del sobrecalentador, la purga adicional del corte del sobrecalentador y la apertura completa de las salidas de aire del recorrido del vapor de la caldera. y de las líneas de vapor. En este caso, es necesario lograr el aumento más lento posible de la presión del vapor con un aumento relativamente rápido de la producción de vapor, lo que asegurará una buena ventilación del tambor y la "respiración" de la caldera.

5. La velocidad de calentamiento del tambor de la caldera debe controlarse mediante la velocidad de aumento de la temperatura del metal de la generatriz inferior del tambor, que no debe exceder los 30 o C en 10 minutos.

Debido a la dificultad de regular la tasa de aumento de temperatura del metal de la generatriz inferior del tambor debido al consumo de combustible o a la cantidad de soplado del sobrecalentador, se recomienda que los momentos de forzado de los hornos se reflejen en el cronograma: la tarea de inicio. En este caso se deben utilizar boquillas piloto. En este caso, la cantidad de combustible suministrada al horno durante los momentos de sobrealimentación se puede regular mediante el número de inyectores encendidos y la presión frente a ellos.

El calentamiento del tambor no es una operación obligatoria, siempre que se sigan las recomendaciones anteriores, ya que en este caso el criterio de seguridad es la diferencia de temperatura de las generatrices superior e inferior del tambor (60 o C). igualar el campo de temperatura del metal del tambor y garantizar un programa determinado para el aumento de presión en el tambor, el arranque de la caldera se puede realizar calentando el tambor desde una fuente de terceros.

6. Se considera que la caldera no está llena si el nivel del agua en el tambor está por debajo del nivel de encendido.

El paso de agua de la caldera debe llenarse con agua desaireada, mientras que la diferencia de temperatura entre el agua y el metal del tambor no debe exceder los 40 - 60 o C. La diferencia de temperatura entre el metal de las generatrices superior e inferior del tambor después del llenado no debe exceder los 80 o C. No se permite llenar el tambor a la temperatura del metal por encima de 160 o C. No se permite la hidropresión del camino vapor-agua de la caldera si la temperatura del metal del inferior la generatriz del tambor supera los 150 o C.

El llenado de la caldera debe realizarse lentamente, especialmente en los primeros minutos. En este caso, se debe controlar estrictamente la diferencia de temperatura entre el metal de las generatrices derecha e izquierda del tambor y las generatrices superior e inferior del tambor.

Se considera más racional llenar el conducto de agua de la caldera a través de los colectores de rejilla inferiores, es decir, a través del sistema de drenaje, lo que contribuye a un mejor desplazamiento del aire del conducto de agua.

7. La duración del soplado periódico desde los puntos inferiores de las rejillas durante los arranques y paradas debe ser de 1,5 a 3 minutos. En los modos de funcionamiento de calderas estacionarias, la frecuencia de purga y el tiempo de su implementación los regula el personal del taller químico (generalmente al menos 1,5 minutos una vez cada 2 a 3 días para cada pantalla).

Para aumentar la eficiencia de las purgas periódicas en los colectores inferiores de las cribas, se recomienda instalar colectores de lodos o instalar líneas de drenaje adicionales.

En las calderas de centrales térmicas no unitarias, si se cumplen los requisitos anteriores, prácticamente no hay necesidad de regular la temperatura del vapor sobrecalentado durante el período de combustión hasta el momento en que la caldera se conecta al colector de vapor vivo de toda la estación.

Las inyecciones de emergencia se utilizan muy raramente. Sin embargo, su uso para regular la temperatura del vapor sobrecalentado debe realizarse de acuerdo con el personal del taller químico.

Las inyecciones regulares se conectan cuando se alcanza la temperatura nominal del vapor. Cuando se utilizan inyecciones estándar, es necesario cargar al máximo las primeras inyecciones a lo largo del flujo de vapor y conectar las siguientes, si es necesario.

También se debe tener en cuenta que si la caldera está inactiva en reserva durante más de tres días, se deben probar las protecciones y enclavamientos antes del arranque, con rotación preliminar de los accesorios de protección y control de su capacidad de servicio en el sitio.

8. Para simplificar las operaciones de inicio, el RROU debe mantenerse en reserva activa. Esto significa que los RROU del lado de alta (tuberías de vapor desde la caldera hasta la válvula de entrada a la RROU) deben calentarse con vapor de la caldera, y del lado de baja (tuberías de vapor desde la válvula de entrada a la RROU al colector de vapor auxiliar de la central térmica) - por vapor del SPV.

Es necesario evaluar la calidad de las operaciones de lanzamiento y tomar las medidas adecuadas para eliminar cualquier problema que surja. Para ello, el personal operativo cumplimenta los formularios correspondientes, que incluyen los criterios para el funcionamiento seguro y las disposiciones básicas para la organización de la puesta en marcha de las calderas.

debe realizarse de acuerdo con los programas de arranque elaborados sobre la base de las instrucciones del fabricante y los resultados de las pruebas de los modos de arranque.

El modo de encendido de la caldera desde varios estados térmicos debe garantizar la fiabilidad de todos sus elementos, un consumo mínimo de combustible y pérdidas de agua. Para que estas condiciones se cumplan cada vez que se enciende la caldera y que todos los arranques desde estados térmicos similares se realicen por igual, es necesario desarrollar un programa de arranque. En el cronograma de arranque, que incluye el encendido desde varios estados térmicos, se trazan los principales parámetros y operaciones necesarias, cuya ejecución precisa garantiza el cumplimiento de todos los criterios de confiabilidad establecidos por el fabricante en base a los cálculos realizados, y el arranque mínimo. duración.

Hasta que se complete la instalación en la central eléctrica, la caldera no se puede probar en fábrica, por lo que para cada nuevo

Para un nuevo tipo de caldera, las instrucciones las elabora el fabricante basándose en experiencias y cálculos previos.

Realizar cálculos y modelar las condiciones de inicio es una tarea técnica compleja y no siempre proporciona datos representativos teniendo en cuenta las condiciones reales. Por lo tanto, en los principales tipos de calderas, con la participación de la organización encargada de la puesta en servicio, se deben realizar pruebas integrales de los modos de arranque, se deben desarrollar programas de arranque desde varios estados térmicos y se deben aclarar y acordar las instrucciones de arranque. con la planta.

4.3.15. En el proceso de encendido de la caldera desde frío después de reparaciones mayores y medianas, pero al menos una vez al año, se debe comprobar mediante puntos de referencia el movimiento térmico de cribas, tambores y colectores.

Para evitar tensiones adicionales en los elementos de la caldera, es necesario garantizar la posibilidad de su libre movimiento como resultado de la expansión térmica. Durante las reparaciones, se deben eliminar todas las interferencias con los movimientos de temperatura que surgen durante el funcionamiento (acumulaciones de ceniza comprimida debajo de las curvas inferiores de los tubos de criba en sus pasajes a través del revestimiento y escoria debajo de los tubos de los embudos fríos, pellizcos en las compuertas de arena, pellizcos de los movimientos). piezas por elementos del marco, haces de tubos adyacentes), y también verificó la capacidad de servicio de los soportes móviles del tambor y los colectores. Se debe prestar especial atención a la posibilidad de pellizcos de los sistemas de pantalla, por lo que durante el proceso de encendido de la caldera después de reparaciones mayores y medianas, es necesario verificar los movimientos de los tambores y colectores. Para controlar el movimiento de los elementos durante la expansión térmica, en calderas con una productividad de 10 t/h y superiores, se instalan indicadores de movimiento (puntos de referencia) en los tambores y colectores; Los lugares de instalación de los puntos de referencia se indican en el diseño de la caldera. Durante el calentamiento de la caldera, los puntos de referencia se mueven con respecto a una escala fija, en la que se determina la magnitud del movimiento. Los resultados de las observaciones del movimiento de colectores y tambores se registran en formularios. Si se identifican diferencias entre los calculados y establecidos por los fabricantes y los movimientos reales, se deberán tomar medidas para llevar la posición de las pantallas al estado de diseño. En calderas de tambores múltiples, es necesario prestar atención a evitar mayores tensiones de compensación en los extremos de los tubos de la rejilla trasera enrollados en el tambor inferior; en este caso, el desplazamiento vertical de la rejilla inferior debe calcularse en base a la suma de los alargamientos de los haces de caldera de la caldera y la rejilla. Si no se presta suficiente atención al control de la expansión térmica, se pueden producir roturas en los ganchos de soporte y tensión de los tubos de criba calentados, roturas de juntas laminadas, grietas en los puntos de soldadura de los tubos inferiores y de criba a los colectores, levantamiento del tambor de distribución y otros. Pueden producirse problemas y daños.

Este trabajo define el procedimiento para organizar el trabajo para analizar la calidad de los arranques (paradas) de los principales equipos de energía térmica con calderas de tambor (incluidas las reticuladas) y de paso único, turbinas de condensación y calefacción instaladas en Rusia, y también desarrolló un conjunto de documentos estándar utilizados para evaluar la calidad del arranque (apagado) del equipo principal de energía térmica.

El trabajo se realizó teniendo en cuenta la utilización por parte del personal operativo de las centrales térmicas para registrar las operaciones principales de arranque y parada de los conjuntos de trabajo de hojas compiladas en cada central térmica en base a los “Formularios estándar de registro por personal operativo de operaciones durante el arranque y parada de equipos eléctricos”, desarrollado por la empresa JSC ORGRES y aprobado por Orden No. 94r del 29.10.98 RAO "UES de Rusia".

Al desarrollar la composición, formas y contenido de un conjunto de documentos estándar utilizados por el personal técnico y de ingeniería de las centrales térmicas para evaluar la calidad de la puesta en marcha (parada) de los equipos de energía térmica, se tuvo en cuenta la experiencia de varias centrales eléctricas y conjuntos. -sociedades anónimas (JSC Tyumenenergo, central eléctrica del distrito estatal de Perm, JSC Bashkirenergo, TPP-21) y CHPP-26 de Mosenergo, JSC Sverdlovenergo, central eléctrica del distrito estatal de Konakovskaya, central térmica del sur de JSC Lenenergo, central térmica de Chat Permenergo, Autoridad Zonal del Sur de la Inspección Estatal para la Operación de Centrales y Redes de Energía, Central Térmica Novokuybyshevskaya-2, Central Térmica Kostroma-2, Central Eléctrica del Distrito Estatal de Lukomlskaya, Berezovskaya GRES), así como la experiencia de ORGRES, Inspección General de Operación de Centrales y Redes Eléctricas, VTI y otras organizaciones en el análisis de los modos de arranque al realizar pruebas en unidades de potencia de diversas capacidades.

Con base en el conjunto de documentos estándar mencionados anteriormente, en cada central eléctrica se debe ajustar la cantidad de información para evaluar la calidad del arranque (apagado) teniendo en cuenta los equipos instalados, las diferencias en el circuito térmico y los volúmenes de protección de diseño. , instrumentación y autorreguladores a partir de soluciones estándar.

El análisis de la calidad del arranque (apagado) debe realizarse no solo con el fin de evaluar objetivamente la calidad del trabajo del personal operativo, sino también para ayudar, al sistematizar las violaciones, a identificar las deficiencias de los equipos individuales, los circuitos térmicos. y tecnología de arranque (apagado) de este equipo de energía térmica.

Un análisis integral de las puestas en marcha (paradas) completadas de equipos de energía térmica y la revisión de sus resultados con el personal operativo debería contribuir tanto a aumentar el nivel técnico del personal mediante el desarrollo de medidas organizativas preventivas y de precaución para eliminar errores del personal como a mejorar la tecnología. de arranque (apagado) de unidades de equipos individuales y del circuito térmico. En última instancia, esto debería conducir a una mejora en la calidad del funcionamiento de la central eléctrica en términos de su capacidad para soportar cargas y la fiabilidad del funcionamiento de los equipos de energía térmica.

2. VOLUMEN, FORMAS Y CONTENIDO DE UN CONJUNTO DE DOCUMENTACIÓN OPERATIVA ESTÁNDAR UTILIZADA POR EL PERSONAL OPERADOR AL ARRANCAR Y PARAR LOS EQUIPOS DE ENERGÍA TÉRMICA

Basado en un análisis de la documentación de puesta en marcha actual en algunas centrales eléctricas de la Federación de Rusia, un análisis de la carga de trabajo del personal operativo en las distintas etapas de la puesta en marcha, la experiencia de los especialistas de ORGRES que trabajan con el personal operativo de las centrales eléctricas durante las pruebas de equipos, la sistematización de Para determinar los errores más probables del personal operativo durante la puesta en marcha, se propone la siguiente composición de un conjunto de documentación de puesta en marcha estándar:

El procedimiento para utilizar la documentación de inicio de acuerdo con las cláusulas 2.1, 2.3 - 2.7 y registrar las operaciones de inicio y parada en ella se describe en detalle en el trabajo de JSC "Firm ORGRES" "Desarrollo de formularios estándar para el registro por parte del personal operativo de operaciones durante el arranque y parada de equipos eléctricos", volumen 1 "Nota explicativa" (Moscú: 1998), enviada a AO-energos y a las centrales eléctricas de AO de acuerdo con la lista acordada con el Departamento de la Inspección General de Operación de Centrales y Redes de Energía Eléctrica de la RAO "UES de Rusia".

El cronograma de operación (nomograma) se compila sobre la base de cronogramas típicos de arranque y es un documento de referencia con el fin de monitorear y ajustar oportunamente por parte del operador el modo de arranque y carga desde cualquier estado térmico.

El mapa de régimen es un nomograma que consta de cuatro cuadrantes. En el cuadrante superior izquierdo se encuentran curvas para determinar los parámetros de empuje de vapor y consumo de combustible a la caldera antes de suministrar vapor a la turbina (dependiendo del estado térmico inicial de la turbina), así como la diferencia de tiempo entre el encendido de la turbina. cuerpos de caldera primero y segundo en bloques dobles; en el cuadrante inferior izquierdo se encuentran curvas para determinar los tiempos de giro y carga de la turbina a cualquier carga dada, dependiendo también del estado térmico inicial de la turbina. En el cuadrante superior derecho se encuentran curvas para determinar las temperaturas del vapor frente a la turbina en cualquier momento del arranque, teniendo en cuenta la temperatura inicial de la turbina. En el cuadrante inferior derecho se dan curvas para determinar la carga y presión de la turbina delante de ella, así como el consumo de combustible de la caldera en cualquier momento del arranque. El momento del suministro de vapor a la turbina se toma como inicio del cómputo del tiempo en el nomograma.

El operador, después de verificar el modo de funcionamiento con la configuración del nomograma, puede corregirlo de manera oportuna: por ejemplo, si las temperaturas del vapor frente a la turbina son más altas que las especificadas para una carga determinada, reducir la velocidad de su crecimiento mediante medios de regulación adecuados o detener el aumento de temperatura hasta alcanzar la carga correspondiente en la turbina. O, por el contrario, si las temperaturas del vapor van por detrás de la carga recibida en la turbina, deje de cargar la caldera, aumentando solo las temperaturas del vapor detrás de la caldera influyendo en los medios de control (puesta en marcha de los reguladores de temperatura del vapor) hasta que correspondan al valor de carga actual de la turbina. según el nomograma.

Así, las ventajas del mapa de régimen (nomograma) son la capacidad de determinar rápidamente el programa de arranque óptimo desde cualquier estado térmico; monitorear la exactitud de la carga y, si es necesario, su ajuste oportuno en cualquier momento, lo que permite minimizar las desviaciones del modo de carga del cronograma de tareas.

Para cada equipo de energía térmica de las centrales térmicas, se deben desarrollar cronogramas de tareas para el arranque y parada de los equipos de energía térmica con base en cronogramas de tareas estándar o, en su defecto, con base en las instrucciones de fábrica, teniendo en cuenta las características del equipo, combustible y natural. Características de enfriamiento de los elementos principales.

Los cronogramas de trabajo-tareas deben indicar los parámetros que caracterizan el consumo de combustible durante el proceso de puesta en marcha (número de quemadores, boquillas, molinos de martillos encendidos, temperatura del gas en la cámara de giro).

Los cronogramas de tareas deben indicar la secuencia y condiciones para la realización de operaciones tecnológicas básicas durante el arranque y parada de equipos de energía térmica. Los cronogramas de tareas deben desarrollarse en base al cumplimiento de los indicadores de confiabilidad especificados por los fabricantes. Se permiten desviaciones de los parámetros de los recomendados en los programas de tareas no más de +/- 20 °C para la temperatura del vapor fresco y sobrecalentado secundario y +/- 0,5 MPa para la presión del vapor fresco.

Federación RusaRD

RD 34.26.516-96 Instrucción estándar para el arranque desde diversos estados térmicos y parada de calderas de vapor de media y alta presión de centrales térmicas con conexiones cruzadas

establecer marcador

establecer marcador

RD 34.26.516-96

INSTRUCCIONES TÍPICAS PARA EL ARRANQUE DESDE DIVERSAS CONDICIONES TÉRMICAS Y PARADA DE CALDERAS DE VAPOR DE MEDIA Y ALTA PRESIÓN DE CENTRALES TÉRMICAS CRUZADAS

Válido desde el 01/01/98

COMPLETADO POR JSC "Empresa de adecuación, mejora de tecnología y operación de centrales y redes eléctricas ORGRES"

INtérprete V. V. Kholshchev

APROBADO por el Departamento de Ciencia y Tecnología de la RAO "UES de Rusia" 27/12/96

Jefe A.P. Bersenev

1. DISPOSICIONES GENERALES

1.1. Esta Instrucción Estándar ha sido desarrollada para calderas de tambor de alta (9,8 MPa) y media (3,9 MPa) de presión instaladas en centrales térmicas reticuladas.

El circuito de arranque (Fig. 1) incluye ambas calderas de la central térmica, respectivamente, en las etapas de media y alta presión. Además de la línea para purgar la caldera a la atmósfera, también se utiliza una ROU de encendido (RROU) con descarga de vapor al colector auxiliar de vapor a una presión de 0,7-1,3 MPa. Además, se proporcionan un circuito y dispositivos para enfriar el tambor de la caldera de alta presión cuando se detiene para realizar reparaciones.

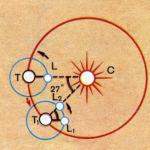

Figura 1. Circuito típico de arranque de caldera:

Cola de media presión:

I - conjunto de agua de alimentación fría con temperatura de 104 °C; II - montaje en caliente del agua de alimentación a una temperatura de 145 °C para una caldera con una presión de 3,9 MPa y de 215 °C para una caldera con una presión de 9,8 MPa; IIIA, IIIB - colectores de reposición, respectivamente, para la cola de media y alta presión; IV - línea de vapor de encendido;

Cola de alta presión:

1 - RROU 9,8 / (0,71,3) MPa; 2 - RROU 3,9/(0,71,3) MPa; 3 - inyección; 4 - colector para presión 0,7-1,3 MPa; 5 - colector para parámetros de vapor 9,8 MPa/540 (510) °C; 6 - colector para parámetros de vapor 3,9 MPa/440 °C; 7 - RU 9,8/3,9 MPa; 8 - drenaje; 9 - diagrama de bloques; 10 - dispositivo de medición de flujo

1.2. Las instrucciones estándar prevén el funcionamiento de una caldera de alta presión en modo básico con paradas programadas no más de 30 veces al año.

1.3. El instructivo se redacta en relación con las condiciones de funcionamiento de la caldera con el pleno uso de los medios de medición, regulación y protección previstos por las directrices pertinentes, teniendo en cuenta la optimización del control de la temperatura, y tiene como objetivo el arranque y parada de la caldera. caldera por el personal regular de la guardia operativa sin la participación de personal adicional.

1.4. La lista de protecciones tecnológicas y el orden de su activación al arrancar la caldera se encuentran en el Apéndice 1.

El procedimiento para encender los reguladores automáticos al arrancar la caldera se detalla en el Apéndice 2.

Los principios básicos para organizar modos, encender y apagar la caldera se establecen en el Apéndice 3.

El alcance del control de temperatura se proporciona en el Apéndice 4.

1.5. Las Instrucciones estándar indican la secuencia y las condiciones para realizar operaciones tecnológicas básicas al arrancar y parar la caldera y proporcionan cronogramas de tareas para arrancar y parar la caldera.

1.6. Los programas de arranque de la caldera indican el consumo de combustible (como porcentaje del nominal), la presión del vapor en el tambor y la temperatura del vapor sobrecalentado.

1.7. Está prohibido arrancar la caldera en las condiciones especificadas en la PTE y en las instrucciones de fábrica para los equipos principales y auxiliares.

1.8. Con base en las Instrucciones Estándar, se deben desarrollar instrucciones locales tomando en cuenta las características de los equipos, circuitos y tipo de combustible.

2. ARRANQUE DE LA CALDERA DESDE ESTADO FRÍO

Figura 2. Horario de arranque de la caldera desde frío:

I - encendido de la caldera; II - purga de puntos inferiores; III - apertura de las válvulas R-1, R-2 con conexión de la caldera al RROU, cierre de las válvulas PP-1, PP-2, purga de la caldera, cierre de los drenajes del sobrecalentador y de la tubería de vapor frente a la válvula P -2; IV - encendido de los siguientes grupos de quemadores; V - apertura de la válvula de derivación P-2; VI - encender la caldera en la línea principal, cerrar las válvulas R-1, R-2 y desconectar la caldera de la línea de vapor piloto

2.1. Operaciones preparatorias

2.1.1. Antes de encender la caldera, inspeccione todos los equipos principales y auxiliares y prepárelos para el arranque de acuerdo con las instrucciones de funcionamiento. En este caso, debes asegurarte de:

- finalización de todos los trabajos en los equipos y cierre de órdenes de trabajo, eliminación de cortocircuitos y puestas a tierra, enchufes, finalización de la limpieza de todos los equipos, escaleras y plataformas;

- buen estado de las comunicaciones telefónicas, iluminación de trabajo y de emergencia de los lugares de trabajo, paneles de control (GCR) y cuadros de distribución locales;

- disponibilidad de equipos de extinción de incendios en todos los puestos de control, preparación de los sistemas de extinción de incendios.

2.1.2. En el registro operativo, el jefe de turno del CTC deberá anotar la hora de inicio de las operaciones de lanzamiento.

2.1.3. Advertir sobre el próximo calentamiento de la caldera:

- supervisor de turno del departamento eléctrico: para preparar el montaje de circuitos de motores eléctricos para equipos auxiliares;

- supervisor de turno del taller químico: para prepararse para los análisis de agua de alimentación y calderas, vapor, condensado, gas en el gasoducto y para aumentar el consumo de agua desmineralizada;

- jefe de turno del taller de medición y automatización térmica: para preparar el encendido de instrumentos de medición, sistemas de regulación, protección y enclavamiento y alarma;

- supervisor de turno del taller de transporte de combustible: para prepararse para el suministro ininterrumpido de combustible.

2.1.4. El personal de servicio del taller debe verificar:

- suministro de agua desalada y purificada químicamente en tanques y su calidad;

- disponibilidad para el funcionamiento de la unidad dosificadora de fosfato y sosa cáustica;

- presión de gas en gasoductos estacionarios;

- el suministro de fueloil en los tanques, su calentamiento y la preparación de los equipos de fueloil para suministrar fueloil a la caldera;

- disponibilidad de gas para el encendido de boquillas de aceite, quemadores de gas, así como el funcionamiento del sistema de protección de emergencia;

- disponibilidad de un juego de boquillas de fueloil de reserva y de trabajo calibradas;

- preparación del equipo operativo de la central eléctrica y suministro* de la caldera con vapor de una fuente de terceros.

2.1.5. El personal de servicio del taller eléctrico, de acuerdo con las instrucciones para el funcionamiento de la parte eléctrica del equipo, debe montar el equipo de trabajo. circuitos electricos Motores eléctricos para las necesidades propias de la caldera. Pruebe motores eléctricos de 6 kV en una posición de prueba.

2.1.6. Al personal de turno del CTAI:

- ensamblar diagramas de circuitos de accionamientos eléctricos para válvulas de cierre y control;

- suministrar tensión a los circuitos de alimentación de los equipos de medida, regulación, protección, enclavamiento y alarma;

- encienda todos los instrumentos de medición y marque la hora en que estuvieron encendidos en los diagramas;

- Junto con el personal de servicio del CTC, probar el control remoto de las válvulas operativas con monitoreo de alarma de su posición.

2.1.7. Al personal de servicio del KTC:

- armar un diagrama del recorrido gas-aire de la caldera;

- montar un circuito de extinción de incendios para el calentador de aire;

- instalar boquillas de fueloil calibradas en todos los quemadores;

- ensamblar un diagrama de tuberías de fueloil dentro de la caldera, preparar una tubería de suministro de vapor para purgar las boquillas de fueloil y rociar fueloil (si el fueloil es el combustible principal o de arranque);

- elaborar un diagrama de suministro de gas natural (si el gas natural es el combustible principal o de arranque);