এন.ই. কালিনিনা, ভি.পি. বেলোয়ার্টসেভা, ও. এ. কাভাক

পাউডার কম্পোজিশনের সাথে অ্যালুমিনিয়াম অ্যালোয় ঢালাইয়ের পরিবর্তন

কাস্ট অ্যালুমিনিয়াম অ্যালয়গুলির গঠন এবং বৈশিষ্ট্যের উপর বিচ্ছুরিত অবাধ্য সংশোধকগুলির প্রভাব উপস্থাপন করা হয়েছে। সিলিকন কার্বাইডের পাউডার মডিফায়ার দিয়ে L!-81-Md সিস্টেমের অ্যালুমিনিয়াম অ্যালয়গুলি পরিবর্তন করার জন্য একটি প্রযুক্তি তৈরি করা হয়েছে।

ভূমিকা

রকেট এবং স্পেস টেকনোলজির নতুন উপাদানগুলির বিকাশ ঢালাই অ্যালুমিনিয়াম অ্যালয়গুলির কাঠামোগত শক্তি এবং জারা প্রতিরোধ ক্ষমতা বৃদ্ধির কাজ করে। ইউক্রেনীয় লঞ্চ যানবাহনগুলি অ্যালুমিনিয়াম-সিলিকন সিস্টেমের সিলুমিন ব্যবহার করে, বিশেষত, AL2, AL4 এবং AL4S অ্যালয়, যার রাসায়নিক রচনাগুলি সারণি 1 এ দেওয়া হয়েছে। অ্যালোয় AL2 এবং AL4S একটি রকেট ইঞ্জিনের টার্বোপাম্প ইউনিট তৈরি করে এমন গুরুত্বপূর্ণ অংশগুলি নিক্ষেপ করতে ব্যবহৃত হয়। গার্হস্থ্য সিলুমিনের বিদেশী অ্যানালগগুলি হল অ্যালয় 354, A!-B1-Si-Md সিস্টেমের C355, A!-B1-Md সিস্টেমের 359 এবং A!-B1-Md-Be সিস্টেমের A357, যা ব্যবহার করা হয় ইলেকট্রনিক ইউনিট এবং নির্দেশিকা সিস্টেম রকেট জন্য হাউজিং ঢালাই জন্য.

গবেষণার ফল

অ্যালুমিনিয়াম অ্যালয়গুলির যান্ত্রিক এবং ঢালাই বৈশিষ্ট্যগুলির উন্নতি মডিফায়ার উপাদানগুলি প্রবর্তন করে অর্জন করা যেতে পারে। ঢালাই অ্যালুমিনিয়াম খাদ জন্য সংশোধক দুটি মৌলিকভাবে ভিন্ন গ্রুপে বিভক্ত করা হয়. প্রথম গোষ্ঠীতে এমন পদার্থ রয়েছে যা আন্তঃধাতু যৌগগুলির আকারে গলে একটি অত্যন্ত বিচ্ছুরিত সাসপেনশন তৈরি করে, যা ফলস্বরূপ স্ফটিকগুলির জন্য একটি স্তর হিসাবে কাজ করে। সংশোধকদের দ্বিতীয় গ্রুপের মধ্যে রয়েছে সার্ফ্যাক্ট্যান্ট, যার প্রভাব ক্রমবর্ধমান স্ফটিকগুলির মুখে শোষণে হ্রাস পায় এবং এর ফলে তাদের বৃদ্ধিকে বাধা দেয়।

অ্যালুমিনিয়াম অ্যালয়গুলির জন্য প্রথম ধরণের সংশোধকগুলির মধ্যে উপাদানগুলি I, 2g, B, Bb অন্তর্ভুক্ত রয়েছে, যা ওজন দ্বারা 1% পর্যন্ত পরিমাণে অধ্যয়নকৃত অ্যালয়গুলির সংমিশ্রণে অন্তর্ভুক্ত রয়েছে। প্রথম ধরনের মডিফায়ার হিসেবে BS, H11, Ta, V-এর মতো অবাধ্য ধাতুর ব্যবহার নিয়ে গবেষণা চলছে। দ্বিতীয় ধরনের মডিফায়ার হল সোডিয়াম,

পটাসিয়াম এবং তাদের লবণ, যা ব্যাপকভাবে শিল্পে ব্যবহৃত হয়। প্রতিশ্রুতিশীল দিকনির্দেশের মধ্যে রয়েছে Kb, Bg, Te, Fe-এর মতো উপাদানের ব্যবহার দ্বিতীয় ধরনের সংশোধক হিসেবে।

পাউডার সংশোধক ব্যবহার করার ক্ষেত্রে ঢালাই অ্যালুমিনিয়াম অ্যালয়গুলির পরিবর্তনের নতুন দিকনির্দেশগুলি অনুসরণ করা হচ্ছে। এই ধরনের সংশোধকগুলির ব্যবহার প্রযুক্তিগত প্রক্রিয়াটিকে সহজতর করে, পরিবেশগতভাবে বন্ধুত্বপূর্ণ, এবং ঢালাইয়ের ক্রস-সেকশনে প্রবর্তিত কণাগুলির আরও অভিন্ন বন্টনের দিকে পরিচালিত করে, যা অ্যালোয়ের শক্তি বৈশিষ্ট্য এবং নমনীয়তা বৈশিষ্ট্যগুলিকে বৃদ্ধি করে।

এটি G.G দ্বারা গবেষণার ফলাফল উল্লেখ করা উচিত। ক্রুশেঙ্কো। পাউডার মডিফায়ার বোরন কার্বাইড B4C AL2 খাদের সংমিশ্রণে চালু করা হয়েছিল। ফলস্বরূপ, 220.7 থেকে 225.6 MPa-এ শক্তি বৃদ্ধির সাথে 2.9 থেকে 10.5% পর্যন্ত নমনীয়তা বৃদ্ধি পেয়েছে। একই সময়ে, গড় ম্যাক্রোগ্রেইনের আকার 4.4 থেকে 0.65 mm2 কমেছে।

হাইপোইউটেকটিক সিলুমিনের যান্ত্রিক বৈশিষ্ট্যগুলি মূলত ইউটেকটিক সিলিকন এবং মাল্টিকম্পোনেন্ট ইউটেক্টিকসের আকৃতির উপর নির্ভর করে, যার আকৃতি "চীনা অক্ষর"। কাজটি A!-B1-Cu-Md-2n সিস্টেমের 0.5 মাইক্রনের কম আকারের TiN টাইটানিয়াম নাইট্রাইডের কণার সাথে সংকর ধাতু পরিবর্তনের ফলাফল উপস্থাপন করে। মাইক্রোস্ট্রাকচারের একটি গবেষণায় দেখা গেছে যে টাইটানিয়াম নাইট্রাইড অ্যালুমিনিয়াম ম্যাট্রিক্সে, শস্যের সীমানা বরাবর, সিলিকন ওয়েফারের কাছাকাছি এবং লোহাযুক্ত পর্যায়গুলির ভিতরে অবস্থিত। ক্রিস্টালাইজেশনের সময় হাইপোইউটেকটিক সিলুমিনের গঠন গঠনের উপর বিচ্ছুরিত টিআইএন কণার প্রভাবের প্রক্রিয়া হল যে তাদের বেশিরভাগ অংশ ক্রিস্টালাইজেশন ফ্রন্ট দ্বারা তরল পর্যায়ে ঠেলে দেওয়া হয় এবং খাদের ইউটেটিক উপাদানগুলিকে গ্রাইন্ডিংয়ে অংশ নেয়। গণনা দেখিয়েছে যে ব্যবহার করার সময়

সারণী 1 - রাসায়নিক রচনা

অ্যালয় গ্রেড উপাদানগুলির ভর ভগ্নাংশ, %

А1 Si Mg Mn Cu Zn Sb Fe

AL2 বেস 10-13 0.1 0.5 0.6 0.3 - 1.0

AL4 8.0-10.5 0.17-0.35 0.2-0.5 0.3 0.3 - 1.0

AL4S 8.0-10.5 0.17-0.35 0.2-0.5 0.3 0.3 0.10-0.25 0.9

© এন.ই. কালিনিনা, ভি.পি. বেলোয়ার্টসেভা, ও. এ. কাভাক 2006

টাইটানিয়াম নাইট্রাইড কণার গঠন যার আকার 0.1-0.3 মাইক্রন এবং যখন ধাতুতে তাদের উপাদান প্রায় 0.015 wt.% হয়। কণা বন্টন ছিল 0.1 µm-3।

প্রকাশনাটি সিলিকন নাইট্রাইড 813^ এর বিচ্ছুরিত অবাধ্য কণার সাথে AK7 সংকর ধাতুর পরিবর্তন নিয়ে আলোচনা করে, যার ফলস্বরূপ নিম্নলিখিত যান্ত্রিক বৈশিষ্ট্যগুলি অর্জিত হয়: stB = 350-370 MPa; 8 = 3.2-3.4%; HB = 1180-1190 MPa। যখন টাইটানিয়াম নাইট্রাইড কণাগুলি AK7 খাদের মধ্যে 0.01-0.02% wt পরিমাণে প্রবর্তিত হয়। অস্থায়ী প্রসার্য শক্তি 12.5-28% বৃদ্ধি পায়, অপরিবর্তিত অবস্থার তুলনায় আপেক্ষিক প্রসারণ 1.3-2.4 গুণ বৃদ্ধি পায়। টাইটানিয়াম নাইট্রাইডের বিচ্ছুরিত কণার সাথে AL4 সংকর ধাতু পরিবর্তন করার পরে, খাদটির শক্তি 171 থেকে 213 MPa এ বৃদ্ধি পেয়েছে এবং আপেক্ষিক প্রসারণ 3 থেকে 6.1% পর্যন্ত বৃদ্ধি পেয়েছে।

ফাউন্ড্রি কম্পোজিশনের গুণমান এবং তাদের উৎপাদনের সম্ভাবনা অনেকগুলি পরামিতির উপর নির্ভর করে, যথা: দ্রবীভূত হওয়া পর্যায়ের আর্দ্রতা, বিচ্ছুরিত কণার প্রকৃতি, বিচ্ছুরিত মাধ্যমের তাপমাত্রা এবং ধাতুর মিশ্রণের মোড কণা প্রবর্তনের সময় গলে যায়। বিচ্ছুরিত পর্বের ভাল ভেজাতা অর্জন করা হয়, বিশেষ করে, পৃষ্ঠ-সক্রিয় ধাতু সংযোজন প্রবর্তনের মাধ্যমে। এই কাজে, আমরা তরল অ্যালুমিনিয়াম গ্রেড A7 দ্বারা 1 মাইক্রন পর্যন্ত ভগ্নাংশের সিলিকন কার্বাইড কণার আত্তীকরণের উপর সিলিকন, ম্যাগনেসিয়াম, অ্যান্টিমনি, দস্তা এবং তামার সংযোজনগুলির প্রভাব অধ্যয়ন করেছি। BYU পাউডার 760±10 °C এর গলিত তাপমাত্রায় যান্ত্রিক মিশ্রণের মাধ্যমে গলিত হয়। প্রবর্তিত অ্যালুমিনিয়ামের পরিমাণ তরল অ্যালুমিনিয়ামের ওজন দ্বারা 0.5% ছিল।

অ্যান্টিমনি কিছুটা শাসিত BYU কণার শোষণকে বাধা দেয়। অ্যালুমিনিয়ামের সাথে ইউটেটিক কম্পোজিশনের (B1, 2p, Cu) অ্যালয় তৈরি করে এমন উপাদানগুলি শোষণকে উন্নত করে। এই প্রভাবটি দৃশ্যত গলিত পৃষ্ঠের উত্তেজনার সাথে খুব বেশি জড়িত নয়, তবে গলিত SC কণার ভেজাতার সাথে।

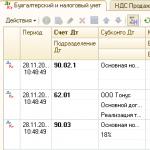

অ্যালুমিনিয়াম অ্যালয় AL2, AL4 এবং AL4S-এর পরীক্ষামূলক গলনের একটি সিরিজ, যার মধ্যে পাউডার মডিফায়ারগুলি চালু করা হয়েছিল, স্টেট এন্টারপ্রাইজ PA "Yuzhny Mashinostroitelny Zavod" এ করা হয়েছিল। গলানো একটি SAN-0.5 ইন্ডাকশন ফার্নেসে স্টেইনলেস স্টিলের ছাঁচে ঢালাই করা হয়েছিল। পরিবর্তনের আগে AL4S সংকর ধাতুর মাইক্রোস্ট্রাকচারে অ্যালুমিনিয়ামের α-সলিড দ্রবণ এবং α(D!)+B1 ইউটেটিক মোটা ডেনড্রাইট থাকে। সিলিকন কার্বাইড BS সঙ্গে পরিবর্তন

a-সলিড দ্রবণের ডেনড্রাইটগুলিকে উল্লেখযোগ্যভাবে পরিমার্জন করা এবং ইউটেকটিক এর বিচ্ছুরণ বৃদ্ধি করা সম্ভব করেছে (চিত্র 1 এবং চিত্র 2)।

পরিবর্তনের আগে এবং পরে AL2 এবং AL4S অ্যালয়গুলির যান্ত্রিক বৈশিষ্ট্যগুলি সারণিতে উপস্থাপন করা হয়েছে। 2.

ভাত। 1. পরিবর্তনের আগে AL4S খাদের মাইক্রোস্ট্রাকচার, x150

ভাত। 2. পরিবর্তন B1S, x150 পরে AL4S খাদ এর মাইক্রোস্ট্রাকচার

টেবিল 2 - যান্ত্রিক বৈশিষ্ট্য

খাদ গ্রেড ঢালাই পদ্ধতি তাপ চিকিত্সার ধরন<зВ, МПа аТ, МПа 8 , % НВ

AL2 চিল T2 147 117 3.0 500

AL2, পরিবর্তিত 8Yu Chill 157 123 3.5 520

AL4S চিল T6 235 180 3.0 700

AL4S, পরিবর্তিত 8Yu Chill 247 194 3.4 720

এই কাজে, অবাধ্য কণা T1C এবং B1C এর আত্তীকরণের ডিগ্রির উপর তাপমাত্রার প্রভাব অধ্যয়ন করা হয়েছিল। এটি প্রতিষ্ঠিত হয়েছে যে AL4S গলে পাউডার কণার আত্তীকরণের ডিগ্রি তাপমাত্রার সাথে তীব্রভাবে পরিবর্তিত হয়। সমস্ত ক্ষেত্রে, প্রদত্ত খাদ নির্দিষ্ট তাপমাত্রায় সর্বাধিক শোষণ পরিলক্ষিত হয়। এইভাবে, গলিত তাপমাত্রায় টিউ কণাগুলির সর্বাধিক আত্তীকরণ অর্জন করা হয়েছিল

700......720 °C, 680 °C এ শোষণ হ্রাস পায়। এ

যখন তাপমাত্রা 780......790 °C এ বেড়ে যায়, তখন TI এর শোষণ 3......5 গুণ কমে যায় এবং তাপমাত্রা আরও বৃদ্ধির সাথে সাথে হ্রাস পেতে থাকে। গলিত তাপমাত্রার উপর আত্তীকরণের অনুরূপ নির্ভরতা BU এর জন্য প্রাপ্ত হয়েছিল, যার সর্বোচ্চ 770 °C। সমস্ত নির্ভরতার একটি বৈশিষ্ট্য হল স্ফটিকের ব্যবধানের দুই-পর্যায়ের অঞ্চলে প্রবেশ করার পরে শোষণে তীব্র হ্রাস।

নাড়ার মাধ্যমে গলে যাওয়া সিলিকন কার্বাইড কণার সমান বন্টন নিশ্চিত করা হয়। ক্রমবর্ধমান মিশ্রণ সময় সঙ্গে, বিচ্ছুরিত কণা শোষণ ডিগ্রী খারাপ হয়. এটি ইঙ্গিত দেয় যে প্রাথমিকভাবে গলে যাওয়া কণাগুলি পরে গলে যাওয়া থেকে আংশিকভাবে সরানো হয়। সম্ভবত, এই ঘটনাটি কেন্দ্রাতিগ শক্তির ক্রিয়া দ্বারা ব্যাখ্যা করা যেতে পারে, বিদেশী বিচ্ছুরিত কণাগুলিকে ঠেলে দেয়, এই ক্ষেত্রে BS, ক্রুসিবলের দেয়ালের দিকে, এবং তারপরে তাদের গলিত পৃষ্ঠে নিয়ে আসে। অতএব, গলানোর সময়, নাড়ন ক্রমাগত বাহিত হয় নি, তবে চুল্লি থেকে ধাতুর অংশগুলি নির্বাচন করার আগে পর্যায়ক্রমে পুনরায় চালু করা হয়েছিল।

সিলুমিনের যান্ত্রিক বৈশিষ্ট্যগুলি প্রবর্তিত সংশোধকের কণার আকার দ্বারা উল্লেখযোগ্যভাবে প্রভাবিত হয়। AL2, AL4 এবং AL4S কাস্টিং অ্যালয়গুলির যান্ত্রিক শক্তি রৈখিকভাবে বৃদ্ধি পায় কারণ পাউডার মডিফায়ারের কণার আকার হ্রাস পায়।

তাত্ত্বিক এবং পরীক্ষামূলক ফলে

পরীক্ষামূলক অধ্যয়নগুলি অবাধ্য পাউডার কণার সাথে পরিবর্তিত উচ্চ-মানের ঢালাই অ্যালুমিনিয়াম খাদ উত্পাদনের জন্য প্রযুক্তিগত ব্যবস্থা তৈরি করেছে।

গবেষণায় দেখানো হয়েছে যে যখন সিলিকন কার্বাইডের বিচ্ছুরিত কণাগুলিকে অ্যালুমিনিয়াম অ্যালয় AL2, AL4, AL4S-তে প্রবর্তন করা হয়, তখন সিলুমিনের গঠন পরিবর্তন করা হয়, প্রাথমিক এবং ইউটেটিক সিলিকন চূর্ণ করা হয় এবং আরও কম্প্যাক্ট আকার ধারণ করে, একটি-সলিডের শস্যের আকার। অ্যালুমিনিয়ামের দ্রবণ হ্রাস পায়, যা পরিবর্তিত খাদগুলির শক্তি বৈশিষ্ট্য 5-7% বৃদ্ধির দিকে পরিচালিত করে।

গ্রন্থপঞ্জি

1. ফ্রিডলিয়ান্ডার আই.এন. অ্যালুমিনিয়াম এবং এর সংকর ধাতুবিদ্যা। - এম।: ধাতুবিদ্যা, 1983। -522 পি।

2. ক্রুশেঙ্কো জি.জি. গুঁড়ো সংযোজন সহ অ্যালুমিনিয়াম-সিলিকন অ্যালয়গুলির পরিবর্তন // II অল-ইউনিয়ন সায়েন্টিফিক কনফারেন্সের উপকরণ "ইউটেকটিক টাইপ অ্যালয়গুলির গঠন গঠনের নিদর্শন।" - ডিনেপ্রোপেট্রোভস্ক, 1982। - পি। 137-138।

3. মিখালেনকভ কে.ভি. টাইটানিয়াম নাইট্রাইডের বিচ্ছুরিত কণা ধারণকারী অ্যালুমিনিয়ামের কাঠামোর গঠন // কাস্টিং প্রক্রিয়া। - 2001. -№1.- পৃ. 40-47।

4. Chernega D.F. অ্যালুমিনিয়াম এবং সিলুমিনের স্ফটিককরণের উপর গলিত অবাধ্য কণার প্রভাব // ফাউন্ড্রি উত্পাদন, 2002। - নং 12। - পৃ. 6-8।

6 মে, 2006 এ সম্পাদক কর্তৃক গৃহীত।

সেই শক্তি-পূর্বের কাঠামোতে বিচ্ছুরিত অবাধ্য সংশোধক1v এর আধান দেওয়া হয়! Livarnyh অ্যালুমিনিয়াম1n1evih alloy1v. আল-সি-এমজি সিস্টেমে অ্যালুমিনিয়াম খাদের প্রযুক্তিগত পরিবর্তন সিলিকন কার্ব 1 ডি এর পাউডার মডিফায়ার দিয়ে সম্পন্ন হয়েছিল।

ফাউন্ড্রি অ্যালুমিনিয়াম অ্যালয়গুলির গঠন এবং বৈশিষ্ট্যের উপর সূক্ষ্ম অবাধ্য সংশোধকগুলির প্রভাব দেওয়া হয়। সিলিকনের পাউডার মডিফায়ার কার্বাইড দ্বারা আল-সি-এমজি সিস্টেমের অ্যালুমিনিয়াম সংকর ধাতুগুলিকে পরিবর্তন করার প্রযুক্তি তৈরি করা হয়েছে।

লিগ্যাচারের শ্রেণীবিভাগ এবং তাদের উৎপাদনের পদ্ধতি

2.1। ligatures জন্য প্রয়োজনীয়তা

ফাউন্ড্রি উত্পাদনে, খাদগুলি চার্জ সামগ্রীর পরিমাণে একটি উল্লেখযোগ্য অংশ দখল করে: রাসায়নিক সংমিশ্রণের উপর নির্ভর করে, 50% পর্যন্ত অ্যালয়। একটি মাস্টার অ্যালয় হল একটি মধ্যবর্তী খাদ যাতে যথেষ্ট পরিমাণে অ্যালোয়িং ধাতু থাকে যা প্রয়োজনীয় রাসায়নিক সংমিশ্রণ, কাস্টিং এবং ইনগটগুলির কাঠামোগত এবং প্রযুক্তিগত বৈশিষ্ট্যগুলি পেতে গলতে যোগ করা হয়। একটি নিয়ম হিসাবে, অ্যালুমিনিয়াম এবং ম্যাগনেসিয়াম সংকর ধাতুগুলির জন্য কেবলমাত্র একটি খাদ উপাদান থাকে তবে কখনও কখনও ট্রিপল এবং চতুর্গুণ খাদ প্রস্তুত করা হয়। জটিল মিশ্রণের সংমিশ্রণটি এমনভাবে নির্বাচন করা হয় যাতে প্রতিটি সংকর উপাদানের জন্য নির্দিষ্ট সীমার মধ্যে সংকর ধাতুর কাঙ্ক্ষিত রাসায়নিক গঠন পাওয়া যায়।

তরল অ্যালুমিনিয়াম এবং ম্যাগনেসিয়ামে বিশুদ্ধ আকারে অবাধ্য উপাদানগুলির দ্রবীভূত হওয়ার কম হারের পাশাপাশি সহজে অক্সিডাইজড অ্যালোয়িং উপাদানগুলির শোষণের মাত্রা বৃদ্ধির কারণে অ্যালয়গুলি ব্যবহার করার প্রয়োজন। বেশিরভাগ অ্যালুমিনিয়াম এবং ম্যাগনেসিয়াম অ্যালয়গুলিতে, অ্যালোয়িং উপাদানটি আন্তঃধাতু যৌগের স্ফটিক আকারে থাকে, কিছু ম্যাগনেসিয়াম অ্যালয়ে - বিশুদ্ধ আকারে ছোট কণার আকারে। অ্যালুমিনিয়াম বা ম্যাগনেসিয়ামের গলে উপাদানগুলির বন্টনের প্রকৃতি এবং অ্যালুমিনিয়াম বা ম্যাগনেসিয়ামের দ্রবীভূত হওয়ার হার বিবেচনা করে, একটি নির্দিষ্ট পরিমাণে সংকর ধাতু যোগ করে সংকর উপাদানের একটি নির্দিষ্ট বিষয়বস্তু পাওয়া সম্ভব। কঠিন চার্জ বা সরাসরি গলে। সংকর ধাতুর একটি গুরুত্বপূর্ণ বৈশিষ্ট্য হল অবাধ্য উপাদানের তুলনায় এর উল্লেখযোগ্যভাবে কম গলনাঙ্ক। এর জন্য ধন্যবাদ, অ্যালুমিনিয়াম বা ম্যাগনেসিয়ামের উপর ভিত্তি করে খাদগুলিকে উচ্চ তাপমাত্রায় অতিরিক্ত গরম করার প্রয়োজন হয় না, ফলস্বরূপ, বেস এবং অ্যালোয়িং ধাতুর ক্ষতি হ্রাস পায়। কম-গলিত উপাদানগুলির সাথে সংকর ধাতুগুলির ব্যবহার বাষ্পীভবন এবং অক্সিডেশনের কারণে পরেরটির ক্ষতি হ্রাস করা সম্ভব করে তোলে। সংকর ধাতুগুলির সাহায্যে, গলিত উপাদানগুলির মধ্যে প্রবেশ করানো অনেক সহজ যেগুলির একটি গলনাঙ্ক রয়েছে যা প্রধান গলনের থেকে তীব্রভাবে আলাদা, উচ্চ বাষ্পের স্থিতিস্থাপকতা রয়েছে এবং গলিত প্রস্তুতির তাপমাত্রায় সহজেই অক্সিডাইজ করা হয়, সেইসাথে এমন ক্ষেত্রে যেখানে সরাসরি দ্রবীভূত করার জন্য একটি সংকর উপাদানের প্রবর্তন একটি শক্তিশালী এক্সোথার্মিক প্রভাব দ্বারা অনুষঙ্গী হয়, যার ফলে গলনের উল্লেখযোগ্য অতিরিক্ত গরম হয়, অথবা যখন একটি সংকর উপাদানের বাষ্পীভবন কর্মশালার বায়ুমণ্ডলে বিষাক্ত বাষ্পের মুক্তির সাথে সাথে থাকে।

যেহেতু মাস্টার খাদ একটি মধ্যবর্তী খাদ, তাই যান্ত্রিক বৈশিষ্ট্যগুলির জন্য কোন প্রয়োজনীয়তা নেই। কিন্তু প্রধান গলে এটি প্রচুর পরিমাণে প্রবর্তনের কারণে, ঢালাই এবং ইঙ্গটগুলির কাঠামোর উপর চার্জ উপাদানগুলির বংশগত প্রভাব, সেইসাথে কাস্টিং এবং আধা-সমাপ্ত পণ্যগুলির মানের জন্য প্রয়োজনীয়তা বৃদ্ধির কারণে, বেশ কয়েকটি প্রয়োজনীয়তা রয়েছে। খাদ ingots উপর আরোপিত:

1. সংকর ধাতুর পর্যাপ্তভাবে কম গলিত তাপমাত্রা, যা উপাদান সংযোজনের সর্বনিম্ন তাপমাত্রা নিশ্চিত করবে, যা তরল তাপমাত্রার থেকে 100-200 °C বেশি। সংকর তরলের নিম্ন তাপমাত্রা খাদ উপাদানের দ্রুত দ্রবীভূতকরণে অবদান রাখে এবং গলনের আয়তন জুড়ে এর অভিন্ন বিতরণে অবদান রাখে, বিশেষত পরেরটির যথেষ্ট তীব্র এবং অভিন্ন মিশ্রণের শর্তে। শুধুমাত্র আল-কিউ, আল-সি সিস্টেমের সংকর ধাতুগুলির তরল তাপমাত্রা বেসের গলে যাওয়া তাপমাত্রার কাছাকাছি বা কম থাকে, যা টেবিল থেকে নিম্নরূপ। 20।

অবশিষ্ট খাদগুলির তরল তাপমাত্রা ক্রমাগত তাদের মধ্যে অবাধ্য অ্যালোয়িং উপাদানের ক্রমবর্ধমান সামগ্রীর সাথে বৃদ্ধি পায়।

অর্থনৈতিক দৃষ্টিকোণ থেকে, খাদ, যানবাহন, প্রাথমিক অ্যালুমিনিয়ামের ব্যবহার এবং এর বর্জ্য সংরক্ষণের জন্য কাজের স্থান সংরক্ষণের কারণে অ্যালোয়িং উপাদানের উচ্চ সামগ্রী সহ অ্যালয় থাকা ভাল। যেহেতু বর্তমানে খাঁটি ধাতু থেকে রেভারবেরেটরি ফার্নেসগুলিতে খাদ তৈরি করা হয়, তাই গলিত টাইটানিয়াম, জিরকোনিয়াম এবং ক্রোমিয়ামের পরিমাণ সাধারণত 2-5% হয়। সংকর ধাতুতে এই ধাতুগুলির উচ্চতর উপাদানের সাথে, একটি খুব উচ্চ (1200-1400 °C) তাপমাত্রা প্রয়োজন। মাস্টার অ্যালয়ে উপাদানের পরিমাণ বৃদ্ধির সাথে, এটিকে ইঙ্গটে ঢালাই করার বিদ্যমান সংস্থার সাথে, আন্তঃধাতু যৌগগুলির মোটা সঞ্চয় তৈরি হয়, যার দ্রবীভূত করার জন্য খাদটির অতিরিক্ত ধারণ করার সময় বা পরবর্তীটির তাপমাত্রা বৃদ্ধির প্রয়োজন হয়। .

2. শূকরের ক্রস সেকশনে অ্যালোয়িং উপাদানগুলির অভিন্ন বন্টন। শূকরের ভিন্নধর্মী রাসায়নিক সংমিশ্রণ এড়াতে, ঢালাই করার আগে পুঙ্খানুপুঙ্খভাবে মিশ্রিত করা প্রয়োজন এবং ঢালাই নিজেই যত তাড়াতাড়ি সম্ভব করা উচিত। শূকরগুলিতে উপাদানটির ভিন্নতাপূর্ণ বন্টন দুটি কারণের পরিণতি হতে পারে। প্রথমত, শূকরের দৃঢ়ীকরণের কম হার এবং দ্বিতীয়ত, ঢালাইয়ের আগে তরল খাদটিতে উপাদানটির অ-অভিন্ন বন্টন। পালাক্রমে, তরল খাদটির ভিন্নধর্মী সংমিশ্রণ খাদটির ফেজ উপাদানগুলির ঘনত্বের পার্থক্যের উপর নির্ভর করে। ম্যাগনেসিয়াম খাদগুলিতে, যেখানে খাদ উপাদানটি সাধারণত বিশুদ্ধ আকারে উপস্থিত থাকে, এই ফ্যাক্টরটি ক্রমাগত কাজ করে; অ্যালুমিনিয়ামে, ঘনত্ব দ্বারা আন্তঃধাতু যৌগগুলির বিভাজন বিকাশ ঘটে যখন সংকর ধাতুর তাপমাত্রা তার তরলের নীচে হ্রাস পায়।

3. কম বাষ্পীভবন এবং সংকর উপাদানের অক্সিডেশন যখন খাদ থেকে গলে যায়।

4. চার্জের আরও সঠিক ওজনের জন্য মাস্টার খাদ শূকরকে ছোট ছোট টুকরোতে পেষণ করা; একই সময়ে, ঢালাইয়ের সময় লিগ্যাচারটি অবশ্যই যথেষ্ট প্রযুক্তিগতভাবে উন্নত হতে হবে। উদাহরণস্বরূপ, ডাবল মাস্টার অ্যালোয়ে ম্যাঙ্গানিজের পরিমাণ 15% এরও বেশি বৃদ্ধির ফলে শূকরের ফাটল দেখা দেয়, যা এর পরিবহন এবং স্টোরেজকে জটিল করে তোলে।

হাইপারইউটেকটিক (বিশেষত 20% এর বেশি সিলুমিন রয়েছে) পরিবর্তন করার জন্য বর্তমানে বিদ্যমান পদ্ধতিগুলি খুব বৈচিত্র্যময়। ফসফরাস কপার, লাল ফসফরাস, বিভিন্ন জৈব ফসফরাস যৌগ, থার্মাইট মিশ্রণ এবং উপাদান যেমন K, Bi, Pb, Sb, ইত্যাদি দিয়ে পরিমার্জন করা হয়। বিদেশে হাইপারইউটেটিক সিলুমিন, পটাসিয়াম ফ্লুরোটাইটানেট (Aiphosium fluorotitanate) (Aiphosium fluorotitanate) এবং প্রিপারেশনের পরিবর্তন করা হয়। Phoral) ব্যবহার করা হয়, এবং এছাড়াও অন্যান্য পদার্থ.

সমস্ত পরিচিত মডিফায়ারগুলির সাধারণ অসুবিধা হল যে তারা শুধুমাত্র প্রাথমিক সিলিকন স্ফটিকগুলিকে পিষে, ইউটেটিককে মোটা করে এবং হাইপারইউটেটিক সিলুমিনের পছন্দসই গঠন এবং যান্ত্রিক বৈশিষ্ট্যগুলি পেতে দেয় না।

উপরন্তু, সংশোধক হিসাবে ব্যবহৃত সমস্ত জৈব যৌগ খুব বিষাক্ত। একটি প্রদত্ত পরিবর্তন প্রভাব প্রাপ্ত করার জন্য তালিকাভুক্ত উপাদানগুলি ব্যবহার করার ফলে খাদের বিশেষ বৈশিষ্ট্য যেমন তাপ পরিবাহিতা, তাপ সম্প্রসারণের সহগ ইত্যাদিতে পরিবর্তন হয়, যেহেতু তারা প্রায় 1% বা তার বেশি পরিমাণে প্রবর্তিত হয়।

এই কাগজটি কার্বন এবং ফসফরাসের অজৈব যৌগগুলিকে হাইপারইউটেকটিক সিলুমিনের সংশোধক হিসাবে ব্যবহার করার সম্ভাবনার অধ্যয়ন উপস্থাপন করে। কাঠামোগত চিঠিপত্রের নীতি অনুসারে, কার্বন সিলিকনের সবচেয়ে কাছাকাছি (জালি পরামিতিগুলির মধ্যে পার্থক্য 10% এর কম)।

জৈব যৌগের অংশ হিসাবে একটি সংকর ধাতুতে একটি সংশোধক হিসাবে কার্বনের প্রবর্তনের নিম্নলিখিত অসুবিধাগুলি রয়েছে: উচ্চ বিষাক্ততা, শুধুমাত্র সিলিকন স্ফটিকগুলিকে নাকাল।

কার্বন এবং ফসফরাসের জৈব যৌগগুলি প্রবর্তন করার সময় পছন্দসই প্রভাবের অভাব ব্যাখ্যা করা হয় যে খাদটি তাদের পচনশীল পণ্যগুলির দ্বারা দূষিত হয় এবং Al4C3 এবং AlP গঠনের প্রতিক্রিয়া, যা সিলিকন স্ফটিকগুলির জন্য একটি সাবস্ট্রেট হিসাবে কাজ করে। গ্যাস স্যাচুরেশন এবং বিপুল সংখ্যক অ ধাতব অন্তর্ভুক্তির গঠন।

অজৈব কার্বন এবং ফসফরাস যৌগগুলিকে হাইপারইউটেকটিক সিলুমিনের জন্য একটি সংশোধক হিসাবে ব্যবহার করার উপর গবেষণা 20% সিলিকন সহ একটি জটিল খাদ-এর উপর পরিচালিত হয়েছিল।

কার্বন যৌগগুলির নির্বাচন সংকর ধাতুর অন্তর্ভুক্ত উপাদানগুলির কার্বাইডগুলির বিশ্লেষণের ভিত্তিতে করা হয়েছিল, যার ঘনত্ব 1% এর উপরে, নিম্নলিখিত পরামিতি অনুসারে: কার্বাইড যৌগের ধাতুর দ্রবণীয়তা 1023-1073 কে একটি তাপমাত্রা; সিলিকন সঙ্গে জালি পরামিতি মধ্যে পার্থক্য; সংকর ধাতুতে কার্বাইড যৌগের পচনের সম্ভাবনা (থার্মোডাইনামিক আইসোবারিক সম্ভাব্যতার মান)। টেবিলে সারণী 1 কার্বাইড যৌগের বিশ্লেষণ করা পরামিতি দেখায়।

সর্বনিম্ন টেকসই ধাতু কার্বাইড যৌগগুলিকে একটি সংশোধক হিসাবে নেওয়া হয়েছিল। এইভাবে, Cr 3 C 2 কার্বাইড Cr 4 C (Cr 23 C 6) থেকে কম টেকসই, এবং WC W 2 C-এর তুলনায়। Al4C3 ধরণের যৌগ গঠনের সম্ভাবনা যখন গলিত ধাতু কার্বাইডগুলিকে প্রবর্তন করে, এর পরিমাণ যা প্রধানত সিলিকন পরিবর্তনের প্রভাব নির্ধারণ করে, উপাদানগুলির থার্মোডাইনামিক কার্যকলাপ এবং একে অপরের উপর উপাদানগুলির ক্রস-প্রভাব বিবেচনা না করেই Al4C3-এর 1 গ্রাম-পরমাণুর প্রতি গণনা করা আইসোবারিক সম্ভাব্যতার মান দ্বারা অনুমান করা যেতে পারে।

অ্যালুমিনিয়াম-সিলিকন সংকর ধাতুতে কার্বাইড যৌগ প্রবর্তন করার সময় পরিবর্তন প্রভাবের সম্পূর্ণতা প্রক্রিয়াকরণ তাপমাত্রায় কার্বাইড যৌগের ধাতুর দ্রবণীয়তার উপর নির্ভর করবে। 1073 K তাপমাত্রায় ধাতব কার্বাইড যৌগগুলির দ্রবণীয়তার ডেটা টেবিলে দেওয়া হয়েছে। 1.

কার্বাইড যৌগের ধাতুর সীমিত দ্রবণীয়তার সাথে, পরেরটি, সিলিকনের সাথে জালির পরামিতিগুলিতে সামান্য পার্থক্য থাকার কারণে, সিলিকন স্ফটিককে স্ফটিক করার জন্য একটি সাবস্ট্রেট হিসাবে ব্যবহার করা যেতে পারে। এগুলি হল WC এবং VC সংযোগ, তবে, তাদের উচ্চ খরচের কারণে, তারা অর্থনৈতিকভাবে সম্ভব নয়।

TiC এবং Cr 3 C 2 এর মতো যৌগগুলি সংশোধকগুলির প্রয়োজনীয়তা পূরণ করে না। এইভাবে, যখন TiC প্রবর্তিত হয়, গঠন. Al4C3 যৌগগুলি ঘটে না, যেমনটি ইতিবাচক আইসোবারিক সম্ভাব্যতা দ্বারা প্রমাণিত হয় (সারণী 1)। TiC এর জালির প্যারামিটারগুলি সিলিকনের থেকে উল্লেখযোগ্যভাবে পৃথক। যখন Cr 3 C 2 প্রবর্তন করা হয় এবং এর অসম্পূর্ণ দ্রবণীয়তা, তখন ক্রোমিয়াম কার্বাইডগুলি সংকর ধাতুতে অ-ধাতু অন্তর্ভুক্তি হিসাবে নেতিবাচক ভূমিকা পালন করবে, যদিও পরিবর্তনের প্রভাব আংশিকভাবে উপস্থিত থাকে। মলিবডেনাম কার্বাইডের একই অসুবিধা রয়েছে।

টেবিলে তথ্য বিশ্লেষণ থেকে. অ্যালুমিনিয়াম-সিলিকন অ্যালয়গুলির ক্ষেত্রে 1, এটি অনুসরণ করে যে সবচেয়ে উপযুক্ত কার্বাইডগুলি হল Ni 3 C এবং Fe 3 C৷ তাদের সর্বনিম্ন গলনাঙ্ক রয়েছে, খাদের মধ্যে ধাতুগুলির ভাল দ্রবণীয়তা এবং সিলিকনের সাথে জালির পরামিতিগুলির মধ্যে একটি নগণ্য পার্থক্য রয়েছে৷

অনুশীলনে, Ni 3 C এবং Fe 3 C কার্বাইডের পরিবর্তনের প্রভাব খাদটির কাঠামোগত উপাদানগুলির আকারের পরিবর্তন দ্বারা মূল্যায়ন করা হয়েছিল। কার্বাইডগুলি 1933-1073 কে তাপমাত্রায় 3-4 মিমি আকারের টুকরো এবং পাউডার আকারে সংকর ধাতুতে প্রবর্তিত হয়েছিল। লাম্প কার্বাইড চার্জের সাথে লোড করা হয়েছিল এবং পাউডারটি তরল ধাতুতে প্রবেশ করা হয়েছিল।

পরিবর্তন টি ডিগ্রী নিম্নলিখিত অভিব্যক্তি দ্বারা নির্ধারিত হয়েছিল:

M= 100·(x 0 – x)/x 0

যেখানে x 0,x হল সেক্যান্ট পদ্ধতি দ্বারা নির্ধারিত কাঠামোগত উপাদানগুলির গড় আকার, মিমি।

1 সেমি 3 এইচএফ এবং 1.5 সেমি 3 এইচসিএল, 2.5 সেমি 3 এইচএনও 3 এবং 95 সেমি 3 এইচ 2 0 সমন্বিত একটি রিএজেন্টে এচিং করার পরে খাদটির মাইক্রোস্ট্রাকচারে, পাঁচটি প্রধান কাঠামোগত উপাদান চিহ্নিত করা হয়েছিল, কনফিগারেশন এবং রঙের মধ্যে পার্থক্য: অন্ধকার ধূসর সিলিকন স্ফটিক (ফেজ এল), ইউটেক্টিক (ফেজ ই), কঠিন দ্রবণ শস্য (ফেজ ডি) এবং খাদের সংকর উপাদানগুলির ipthermetallic যৌগগুলি (পর্যায় B এবং C)।

একই সময়ে, খাদের থার্মোফিজিকাল এবং শারীরিক-যান্ত্রিক বৈশিষ্ট্যগুলিতে উপাদানগুলির পরিবর্তনের প্রভাব অধ্যয়ন করা হয়েছিল; 273-373K পরিসরে তাপীয় প্রসারণের সহগ, প্রসার্য শক্তি, আপেক্ষিক প্রসারণ, কঠোরতা।

রৈখিক প্রসারণের গুণাঙ্ক একটি উত্তপ্ত মাধ্যমে নিমজ্জিত 3X50 মিমি ব্যাস সহ একটি নমুনার উপর একটি IKV-3 ডিভাইস ব্যবহার করে নির্ধারণ করা হয়েছিল এবং GOST 1497-73 অনুসারে 12X6X150 মিমি ব্যাস সহ নমুনাগুলিতে শারীরিক এবং যান্ত্রিক বৈশিষ্ট্যগুলি নির্ধারণ করা হয়েছিল। .

কার্বন এবং ফসফরাসের অজৈব যৌগগুলি যখন তরল ধাতুতে প্রবর্তিত হয় তখন পরিবর্তনের প্রভাবের তুলনা করার জন্য, পরিচিত পরিবর্তন পদ্ধতিগুলি ব্যবহার করে অনুরূপ গবেষণা করা হয়েছিল: আল্ট্রাসাউন্ড এবং আলফোসিটার প্রবর্তন।

বিভিন্ন তাপমাত্রা এবং সময়কালের মধ্যে (18-20) 10 3 Hz এর ফ্রিকোয়েন্সি সহ অতিস্বনক চিকিত্সা করা হয়েছিল। টেবিলে 2 সমস্ত প্রক্রিয়াকরণ পদ্ধতির জন্য সর্বোত্তম পরিবর্তন ফলাফল দেখায়, এবং চিত্র. কাঠামো দেখানো হয় যার উপাদান আকারে পরিবর্তিত হয়।

ভাত। জটিল সংকর ধাতুযুক্ত আল খাদ [Х200] এর কাঠামো: ক- অপরিবর্তিত; b - ফসফরাস কপার দিয়ে পরিবর্তিত; c - লোহা কার্বাইড দিয়ে পরিবর্তিত; g - একটি জটিল সংশোধক দিয়ে প্রক্রিয়া করা হয়

সংশোধক আলফোসিটখাদের ওজন দ্বারা 0.2% এর সুপারিশ অনুসারে চালু করা হয়েছিল। গবেষণায় দেখা গেছে যে অতিস্বনক চিকিত্সার ব্যবহার, কম্পনের ফ্রিকোয়েন্সি নির্বিশেষে, কাঠামোগত উপাদানগুলির বৃদ্ধির দিকে পরিচালিত করে, বিশেষ করে ফেজ এ (সিলিকন)। সংশোধকআলফোসিটপর্যায় গ্রাইন্ড করে কএবং ডিএবং অন্যান্য পর্যায়গুলির আকার পরিবর্তন করে না। ফসফরাস তামা ফেজ আকার হ্রাসকএবং ডি,অন্যান্য পর্যায়গুলিকে প্রভাবিত না করে। অ্যালুমিনিয়াম ফসফেট-পাইরো [আল(পি) প্রবর্তনের মাধ্যমে সমস্ত ফেজ উপাদানের নাকালের মাত্রার ক্ষেত্রে ভাল ফলাফল পাওয়া যায় 2 হে 2 )3], যদিও যান্ত্রিক বৈশিষ্ট্য কম, যেহেতু সংকর ধাতুতে অ-ধাতু অন্তর্ভুক্তি বৃদ্ধি পেয়েছে।

Ni 3 C এবং Fe 3 C কার্বাইডের প্রবর্তন সমস্ত সূচকগুলিতে ইতিবাচক প্রভাব ফেলে যার দ্বারা খাদ পরিবর্তনের প্রভাব মূল্যায়ন করা হয়েছিল।

যখন খাদটিতে এই উপাদানগুলির একটির ঘনত্ব সম্পূর্ণ পরিবর্তনের প্রভাব এবং প্রভাবের সময়কাল বাড়ানোর জন্য অপর্যাপ্ত হয়, তখন নিম্নলিখিত সর্বোত্তম ঘনত্বের সাথে ফসফরাস তামা এবং অ্যালুমিনিয়াম ফসফেটের সংমিশ্রণে অজৈব যৌগগুলি ব্যবহার করার পরামর্শ দেওয়া হয়। উপাদানগুলির মধ্যে: ফসফরাস তামা - 40%, অ্যালুমিনিয়াম ফসফেট - 15%, আয়রন কার্বাইড - 45%। ধাতুর ওজন অনুসারে সংশোধকের পরিমাণ 1 -1.5%।

সংশোধক উপাদানগুলির একটির ঘনত্ব পরিবর্তন করা নাকালের গড় ডিগ্রি বাড়ায় না। এইভাবে, 15% এর বেশি Al 4 (P 2 07)3 প্রবর্তনের ফলে অ-ধাতুর অন্তর্ভুক্তিগুলি লক্ষণীয় বৃদ্ধি পায়, যা খাদটির যান্ত্রিক বৈশিষ্ট্যগুলিকে হ্রাস করে। আয়রন কার্বাইডকে Ni 3 C কার্বাইড বা একটি ধাতব কার্বাইড দ্বারা প্রতিস্থাপিত করা যেতে পারে যা প্রাথমিকভাবে বর্ণিত মডিফায়ারের প্রয়োজনীয়তা পূরণ করে।

একটি জটিল সংশোধকের প্রবর্তন দুটি উপায়ে এবং দুটি পর্যায়ে বাহিত হতে পারে। প্রথমে, কার্বাইড এবং ফসফরাস তামা চার্জের সাথে লোড করা হয়, তারপর অ্যালুমিনিয়াম ফসফেট একটি বেল দিয়ে তরল গলে যায়, ফসফরাস তামা চার্জের সাথে লোড হয়, এবং কার্বাইড এবং অ্যালুমিনিয়াম ফসফেট তরল সংকর ধাতুতে প্রবর্তিত হয়।

সংকর ধাতুতে একটি জটিল সংশোধক প্রবর্তনের ক্রম পরিবর্তন করা পরিবর্তন প্রভাব সংরক্ষণের সময়কালকে প্রভাবিত করে এবং প্রথম পদ্ধতিটি 30 মিনিটের মধ্যে দ্বিতীয়টির থেকে পৃথক হয়। যদি মডিফায়ারগুলিকে তরল ধাতুতে প্রবর্তন করা হয়, তবে সমগ্র ভলিউম জুড়ে তাদের ঘনত্বকে সমান করতে, 15-20 মিনিটের জন্য নিবিড় নাড়া এবং ধরে রাখা প্রয়োজন। ঢালা আগে. টুকরা আকারে ফসফরাস এবং কার্বন সহ ধাতব যৌগ লোড করার সময় সর্বোত্তম পরিবর্তনের প্রভাব প্রাপ্ত হয়েছিল। পাউডার আকারে তাদের প্রবর্তন গ্যাস কন্টেন্ট বৃদ্ধি বাড়ে.

প্রতি 15 মিনিটে নমুনা গ্রহণের মাধ্যমে প্রাপ্ত পাতলা অংশগুলিতে খাদটির কাঠামোগত উপাদানগুলির আকার বাড়তে শুরু করার আগে পরিবর্তন প্রভাবের ধরে রাখার সময় নির্ধারণ করা হয়েছিল। পরিবর্তন প্রভাব সংরক্ষণের দীর্ঘতম সময়কাল একটি জটিল সংশোধক ব্যবহারের সাথে মিলে যায়। remelted যখন, পরিবর্তন প্রভাব সংরক্ষণ করা হয় না.

ফলস্বরূপ, উচ্চ-সিলিকন অ্যালুমিনিয়াম অ্যালয়গুলিতে ফসফরাস এবং কার্বনের অজৈব যৌগগুলির প্রবর্তন একটি সূক্ষ্ম বিচ্ছুরিত কাঠামো প্রাপ্ত করা এবং অ্যালয়গুলির বিশেষ কার্যকারিতা বৈশিষ্ট্য বজায় রেখে শারীরিক এবং যান্ত্রিক বৈশিষ্ট্যগুলিকে উন্নত করা সম্ভব করে তোলে।

সাহিত্য

- Kolobnev I.F. et al. তাপ-প্রতিরোধী সংকর ধাতুগুলির জন্য মডিফায়ার। অটো। তারিখ ইউএসএসআর, নং 186693। চিত্রের বুলেটিন, 1966, নং 19, পি। 110।

- কোসোলাপোভা টি. ইয়া - কার্বাইডস। - এম.: ধাতুবিদ্যা, 1968।

- টিমোফিভ জি.আই. এট আল. হাইপারইউটেকটিক সিলুমিনের জন্য মডিফায়ার। অটো। svid, USSR, নং 718493। বুলেটিন ছবি 1980, নং 8। পি। 106।

- ইস্পাত ingots - http://steelcast.ru/

- Maltsev M.V., Barsukova T.A., Borin F.A. অ লৌহঘটিত ধাতু এবং সংকর ধাতুবিদ্যা। এম.: মেটালুর্গিজদাত, 1960।

- Toth L. ট্রানজিশন ধাতুর কার্বাইড এবং নাইট্রাইড। এম.: মীর, 1974।

পেটা খাদ গলানোর সময়, পূর্বের গলে যাওয়া থেকে স্ল্যাগ এবং অবশিষ্টাংশ থেকে চুল্লি পরিষ্কার করার জন্য বিশেষ মনোযোগ দেওয়া হয়। অন্য ব্র্যান্ডের মিশ্র ধাতুতে স্যুইচ করার সময়, ট্রানজিশন গলে যাওয়ার পাশাপাশি, পুরানো খাদের অবশিষ্টাংশগুলি সরাতে চুল্লি এবং মিক্সারগুলি ধুয়ে ফেলা হয়। ধোয়ার জন্য ধাতুর পরিমাণ চুল্লির ক্ষমতার কমপক্ষে এক চতুর্থাংশ হওয়া উচিত। ধোয়ার সময় ধাতব তাপমাত্রা ধোয়ার আগে খাদ ঢালাই তাপমাত্রার থেকে 40-50 °C উপরে বজায় রাখা হয়। পরিষ্কারের গতি বাড়ানোর জন্য, ধাতুটি 8-10 মিনিটের জন্য চুল্লিতে নিবিড়ভাবে আলোড়িত হয়। ধোয়ার জন্য, অ্যালুমিনিয়াম বা রিমেল্টিং ব্যবহার করা হয়। যে ক্ষেত্রে ধাতু সম্পূর্ণরূপে চুল্লি থেকে নিষ্কাশন করা হয়, আপনি ফ্লাক্স দিয়ে ধোয়ার জন্য নিজেকে সীমাবদ্ধ করতে পারেন। নিমজ্জিত চাপের নিচে খাদ গলে যায়

চার্জ সামগ্রীগুলি নিম্নলিখিত ক্রম অনুসারে লোড করা হয়: পিগ অ্যালুমিনিয়াম, ভারী বর্জ্য, রিমেল্টিং, অ্যালয় (বিশুদ্ধ ধাতু)। এটিকে 730 ডিগ্রি সেলসিয়াসের বেশি না হওয়া তাপমাত্রায় তরল ধাতুতে শুকনো শেভিং এবং ছোট আকারের স্ক্র্যাপ লোড করার অনুমতি দেওয়া হয়। তামা 740-750 °C তাপমাত্রায় গলিত হয়, সিলিকন - 700-740 °সে একটি ঘণ্টা ব্যবহার করে। জিঙ্ক ম্যাগনেসিয়ামের আগে লোড করা হয়, যা সাধারণত ধাতু নিষ্কাশনের আগে যোগ করা হয়। কাস্ট অ্যালয়গুলির জন্য সর্বাধিক অনুমোদিত ওভারহিটিং হল 800-830 °C, এবং বিকৃত সংকর ধাতুগুলির জন্য 750-760 °C৷

বাতাসে গলে গেলে অ্যালুমিনিয়াম অক্সিডাইজ হয়। প্রধান অক্সিডাইজিং এজেন্ট হল অক্সিজেন এবং জলীয় বাষ্প। এই গ্যাসগুলির তাপমাত্রা এবং চাপের উপর নির্ভর করে, সেইসাথে মিথস্ক্রিয়া গতিগত অবস্থার উপর নির্ভর করে, অ্যালুমিনিয়াম অক্সাইড Al2O3, সেইসাথে Al2O এবং AlO অ্যালুমিনিয়ামের অক্সিডেশনের ফলে গঠিত হয়। ক্রমবর্ধমান তাপমাত্রা এবং সিস্টেমে অক্সিজেনের আংশিক চাপ হ্রাসের সাথে গঠনের সম্ভাবনা বৃদ্ধি পায়। স্বাভাবিক গলে যাওয়া অবস্থায়, তাপগতিগতভাবে স্থিতিশীল পর্যায় হল কঠিন অ্যালুমিনিয়াম অক্সাইড γ-Al2O3, যা অ্যালুমিনিয়ামে দ্রবীভূত হয় না এবং এটির সাথে ফুসসিবল যৌগ গঠন করে না। 1200 ডিগ্রি সেলসিয়াসে উত্তপ্ত হলে, γ-Al2O3 পুনরায় α-Al2O3-তে পরিণত হয়। অক্সিডেশন ঘটলে, তাপমাত্রা এবং এক্সপোজারের সময়কালের উপর নির্ভর করে কঠিন এবং তরল অ্যালুমিনিয়ামের পৃষ্ঠে 0.1-10 মাইক্রন পুরুত্বের একটি ঘন, টেকসই অক্সাইড ফিল্ম তৈরি হয়। যখন এই বেধে পৌঁছে যায়, অক্সিডেশন কার্যত বন্ধ হয়ে যায়, যেহেতু ফিল্মের মাধ্যমে অক্সিজেনের প্রসারণ দ্রুত ধীর হয়ে যায়।

তরল অ্যালুমিনিয়াম মিশ্রণের জারণ প্রক্রিয়া খুব জটিল এবং অপর্যাপ্তভাবে অধ্যয়ন করা হয়। উপলব্ধ সাহিত্যের তথ্যগুলি দেখায় যে খাদ উপাদানগুলির অক্সিডেশনের তীব্রতা হল অক্সিজেন চাপের একটি ফাংশন, তাদের অক্সাইডগুলির বিচ্ছিন্নকরণ চাপ, সংকর ধাতুর উপাদানগুলির ঘনত্ব, অক্সিজেন পরমাণুর প্রতি পরমাণুর প্রসারণের হার, মিথস্ক্রিয়া অক্সাইড একে অপরের সাথে, ইত্যাদি। অক্সিডেশনের গতিবিদ্যা অক্সাইড ফিল্মের ধারাবাহিকতা, ঘনত্ব এবং শক্তি দ্বারা নির্ধারিত হয়। একই ঘনত্বে, সর্বাধিক সক্রিয় উপাদানগুলি প্রথমে অক্সিডাইজ করা হয়, যেখানে অক্সাইড গঠনটি আইসোবারিক-আইসোথার্মাল সম্ভাব্যতার সর্বাধিক হ্রাসের সাথে যুক্ত।

বেশিরভাগ মিশ্র উপাদান (তামা, সিলিকন, ম্যাঙ্গানিজ) অ্যালুমিনিয়ামের অক্সিডেশন প্রক্রিয়া এবং অক্সাইড ফিল্মের প্রতিরক্ষামূলক বৈশিষ্ট্যগুলিতে উল্লেখযোগ্য প্রভাব ফেলে না, কারণ তাদের VMem0/mVMe≥1 অনুপাত রয়েছে। কম ঘনত্বে এই উপাদানগুলির সাথে বাইনারি অ্যালুমিনিয়াম অ্যালয়গুলিতে অক্সাইড ফিল্ম বিশুদ্ধ γ-Al2O3 নিয়ে গঠিত। এই উপাদানগুলির উল্লেখযোগ্য বিষয়বস্তুতে, γ-Al2O3 এবং সংশ্লিষ্ট স্পিনেলগুলিতে সংকর উপাদানগুলির অক্সাইডগুলির কঠিন সমাধান গঠিত হয়।

ক্ষার এবং ক্ষারীয় মাটির ধাতু (পটাসিয়াম, সোডিয়াম, বেরিয়াম, লিথিয়াম, ক্যালসিয়াম, স্ট্রন্টিয়াম, ম্যাগনেসিয়াম), সেইসাথে জিঙ্ক (0.05-0.1%) অ্যালুমিনিয়ামের অক্সিডেশনকে ব্যাপকভাবে বৃদ্ধি করে। এর কারণ এই উপাদানগুলির অক্সাইডগুলির আলগা এবং ছিদ্রযুক্ত গঠন। এই ক্ষেত্রে ডবল গলে যাওয়া অক্সাইড ফিল্মটি ক্ষার এবং ক্ষারীয় আর্থ ধাতুর অক্সাইড দ্বারা সমৃদ্ধ হয়। জিঙ্কের ক্ষতিকর প্রভাবকে নিরপেক্ষ করার জন্য, 0.1-0.15% Mg অ্যালুমিনিয়াম গলে যায়।

অ্যালুমিনিয়াম এবং ম্যাগনেসিয়ামের মিশ্রণগুলি পরিবর্তনশীল রচনার একটি অক্সাইড ফিল্ম গঠন করে। 0.005% কম ম্যাগনেসিয়ামের পরিমাণে (ভর অনুসারে), অক্সাইড ফিল্মের গঠন γ-Al2O3 এবং এটি γ-Al2O3-তে MgO এর একটি কঠিন দ্রবণ; 0.01-1.0% Mg এর বিষয়বস্তু সহ, অক্সাইড ফিল্মটি পরিবর্তনশীল রচনার স্পিনেল (MgO*Al2O3) এবং ম্যাগনেসিয়াম অক্সাইড স্ফটিক নিয়ে গঠিত; 1.5% Mg-এর বেশি সামগ্রী সহ, অক্সাইড ফিল্মটি প্রায় সম্পূর্ণরূপে ম্যাগনেসিয়াম অক্সাইড নিয়ে গঠিত।

বেরিলিয়াম এবং ল্যান্থানাম অ্যালুমিনিয়াম অ্যালয়গুলির জারণকে ধীর করে দেয়। 0.01% বেরিলিয়াম বা ল্যান্থানাম যোগ করলে অ্যালুমিনিয়াম অক্সিডেশনের স্তরে আল-এমজি অ্যালোয়ের জারণ হার কমে যায়। এই উপাদানগুলির প্রতিরক্ষামূলক প্রভাব বেরিলিয়াম এবং ল্যান্থানাম অক্সাইডগুলির সাথে ফলস্বরূপ ছিদ্রগুলি পূরণ করে অক্সাইড ফিল্মের সংমিশ্রণ দ্বারা ব্যাখ্যা করা হয়।

ফ্লোরিন এবং গ্যাসীয় ফ্লোরাইড (SiF4, BF3, SF6, ইত্যাদি) দ্বারা অ্যালুমিনিয়াম গলে যাওয়ার অক্সিডেশন ব্যাপকভাবে হ্রাস পায়, যা চুল্লির বায়ুমণ্ডলে 0.1% পর্যন্ত (ওজন অনুসারে) উপস্থিত থাকে। অক্সাইড ফিল্মের পৃষ্ঠে শোষিত, তারা ধাতব পৃষ্ঠে অক্সিজেনের অনুপ্রবেশের হার হ্রাস করে।

গলন প্রক্রিয়া চলাকালীন গলিত মিশ্রনের সাথে অক্সাইড ফিল্মের অখণ্ডতার লঙ্ঘন এবং এর টুকরোগুলিকে গলানোর সাথে মিশ্রিত করা হয়। গলে যাওয়া ডিভাইসের আস্তরণের সাথে বিনিময় প্রতিক্রিয়ার ফলে অক্সাইড অন্তর্ভুক্তির সাথে গলে যাওয়া সমৃদ্ধকরণও ঘটে। . ছায়াছবি দ্বারা গলে যাওয়া দূষণের মাত্রার উপর সবচেয়ে উল্লেখযোগ্য প্রভাব মূল প্রাথমিক এবং মাধ্যমিক চার্জ সামগ্রীগুলির পৃষ্ঠের অক্সিডেশন দ্বারা প্রয়োগ করা হয়। কম্প্যাক্টনেস হ্রাস এবং উপাদানের নির্দিষ্ট পৃষ্ঠ এলাকা বৃদ্ধির সাথে সাথে এই ফ্যাক্টরের নেতিবাচক ভূমিকা বৃদ্ধি পায়।

চার্জের অক্সাইড ফিল্মও হাইড্রোজেনের সাথে গলিত পদার্থের সম্পৃক্ততার একটি উৎস, কারণ এতে 30-60% Al(OH)3 থাকে। রাসায়নিকভাবে আবদ্ধ আর্দ্রতা এমনকি 900 সেন্টিগ্রেড তাপমাত্রায় চার্জ পদার্থের পৃষ্ঠ থেকে অপসারণ করা কঠিন। হাইড্রোক্সাইড, গলে প্রবেশ করে, এটি হাইড্রোজেনের সাথে ব্যাপকভাবে পরিপূর্ণ করে। এই কারণে, চার্জে শেভিং, করাত, ছাঁটাই, ছিটা এবং অন্যান্য নন-কম্প্যাক্ট বর্জ্য প্রবর্তন করা অবাঞ্ছিত। বিশেষ গুরুত্ব হল বর্জ্যের সময়মত প্রক্রিয়াকরণ এবং নিজস্ব উৎপাদনের প্রত্যাবর্তন, হাইড্রোক্সাইড গঠনের সাথে জারণ এবং ক্ষয় রোধ করা। চার্জে নিজস্ব রিটার্নের প্রবর্তন অ্যালয়গুলিতে ক্ষতিকারক লোহার অমেধ্যগুলির অনিবার্য জমার সাথেও জড়িত, যা খাদ উপাদানগুলির সাথে জটিল কঠিন আন্তঃধাতু যৌগ গঠন করে, প্লাস্টিকের বৈশিষ্ট্যগুলি হ্রাস করে এবং ঢালাইয়ের কাটা প্রক্রিয়াকে দুর্বল করে।

অক্সাইড এবং ইন্টারমেটালিক যৌগগুলির সাথে, গলিত অন্যান্য অ-ধাতুর অন্তর্ভুক্তিগুলিও থাকতে পারে - কার্বাইড, নাইট্রাইড, সালফাইড। যাইহোক, অক্সাইডের বিষয়বস্তুর তুলনায় তাদের সংখ্যা কম। অ্যালুমিনিয়াম অ্যালয়গুলিতে ননমেটালিক অন্তর্ভুক্তির ফেজ কম্পোজিশন বৈচিত্র্যময়। অ্যালুমিনিয়াম অক্সাইড ছাড়াও, এতে থাকতে পারে ম্যাগনেসিয়াম অক্সাইড (MgO), ম্যাগনেসিয়াম স্পিনেল (MgAl2O4), অ্যালুমিনিয়াম, ম্যাগনেসিয়াম, টাইটানিয়াম নাইট্রাইডস (AlN, Mg3N2, TiN), অ্যালুমিনিয়াম কার্বাইড (Al4C3), অ্যালুমিনিয়াম এবং টাইটানিয়াম বোরাইডস (B2B) এবং ইত্যাদি। অন্তর্ভুক্তির সিংহভাগ হল অক্সাইড।

তাদের উৎপত্তির উপর নির্ভর করে, সংকর ধাতুতে পাওয়া অ-ধাতুর অন্তর্ভুক্তিগুলিকে দুটি গ্রুপে ভাগ করা যায়: বিচ্ছুরিত অন্তর্ভুক্তি এবং ছায়াছবি। বিচ্ছুরিত অন্তর্ভুক্তির সিংহভাগের আকার 0.03-0.5 মাইক্রন। তারা তুলনামূলকভাবে সমানভাবে গলে ভলিউম মধ্যে বিতরণ করা হয়. অক্সাইড ফিল্মের সবচেয়ে সম্ভাব্য বেধ হল 0.1-1.0 মাইক্রন, এবং দৈর্ঘ্য এক মিলিমিটারের দশমাংশ থেকে কয়েক মিলিমিটার পর্যন্ত। এই ধরনের অন্তর্ভুক্তির ঘনত্ব তুলনামূলকভাবে ছোট (0.1-1.0 mm2/cm2), এবং বিতরণ অত্যন্ত অসম। যখন গলে দাঁড়ায়, বড় অন্তর্ভুক্তিগুলি ভাসতে পারে বা স্থির হতে পারে। যাইহোক, ফিল্মগুলির বৃহৎ নির্দিষ্ট পৃষ্ঠের ক্ষেত্রফল এবং তাদের ঘনত্ব এবং গলে যাওয়ার ঘনত্বের মধ্যে সামান্য পার্থক্যের কারণে, ভাসমান (জমা) ধীর হয়; বেশিরভাগ ছায়াছবি গলতে থাকে এবং ছাঁচটি পূরণ করার সময় , ঢালাই মধ্যে বাহিত হয়. সূক্ষ্মভাবে ছড়িয়ে দেওয়া সাসপেনশনগুলি আরও ধীরে ধীরে আলাদা করে। তাদের প্রায় সবাই কাস্টিংয়ে যায়।

গলানোর সময়, অ্যালুমিনিয়াম হাইড্রোজেনের সাথে পরিপূর্ণ হয়, যার সামগ্রী প্রতি 100 গ্রাম ধাতুতে 1.0-1.5 সেমি 3 পৌঁছাতে পারে। হাইড্রোজেনের প্রধান উত্স জলীয় বাষ্প, যার আংশিক চাপ গ্যাস গলানোর চুল্লিগুলির বায়ুমণ্ডলে 8-16 কেপিএ পৌঁছতে পারে।

অ্যালুমিনিয়ামে হাইড্রোজেনের ভারসাম্য দ্রবণীয়তার উপর অ্যালোয়িং উপাদান এবং অমেধ্যের প্রভাব সামান্য অধ্যয়ন করা হয়েছে। এটি জানা যায় যে তামা এবং সিলিকন হাইড্রোজেনের দ্রবণীয়তা হ্রাস করে এবং ম্যাগনেসিয়াম এটি বাড়ায়। হাইড্রোজেনের দ্রবণীয়তা সমস্ত হাইড্রোফর্মিং উপাদান (টাইটানিয়াম, জিরকোনিয়াম, লিথিয়াম, সোডিয়াম, ক্যালসিয়াম, বেরিয়াম, স্ট্রন্টিয়াম ইত্যাদি) দ্বারাও বৃদ্ধি পায়। এইভাবে, 2.64% Ti সহ একটি অ্যালুমিনিয়াম সংকর ধাতু প্রতি 100 গ্রাম হাইড্রোজেন 25 cm3 পর্যন্ত নির্গত করতে পারে। , এবং 5 % Zr - 44.5 cm3 প্রতি 100 গ্রাম সহ একটি অ্যালুমিনিয়াম খাদ। ক্ষার এবং ক্ষারীয় আর্থ ধাতু (সোডিয়াম, লিথিয়াম, ক্যালসিয়াম, বেরিয়াম), যা হাইড্রাইড গঠন করে, হাইড্রোজেন এবং অ্যালুমিনিয়ামের দ্রবণীয়তা সবচেয়ে সক্রিয়ভাবে বৃদ্ধি করে।

সংকর ধাতুতে দ্রবীভূত হাইড্রোজেনের একটি উল্লেখযোগ্য অনুপাত হল সংকর ধাতু এবং ইলেক্ট্রোলাইটিক কপার দ্বারা প্রবর্তিত গ্যাস৷ উদাহরণস্বরূপ, গলানোর প্রযুক্তির উপর নির্ভর করে একটি অ্যালুমিনিয়াম-টাইটানিয়াম খাদ প্রতি 100 গ্রাম হাইড্রোজেন 10 সেমি 3 পর্যন্ত থাকতে পারে এবং বিল্ড সহ ইলেক্ট্রোলাইটিক কপার থাকতে পারে৷ -আপস - প্রতি 100 গ্রাম 20 সেমি 3 পর্যন্ত। কাস্ট অ্যালয়েতে পেটা অ্যালয়গুলির চেয়ে বেশি অমেধ্য এবং অ-ধাতু অন্তর্ভুক্তি থাকে। অতএব, তারা গ্যাস শোষণের প্রবণতা বেশি

অ্যালুমিনিয়াম গলানোর হাইড্রোজেনেশন প্রক্রিয়ার গতিবিদ্যা তরল ধাতুতে, পৃষ্ঠের অক্সাইড ফিল্মের মাধ্যমে এবং বায়বীয় পরিবেশে হাইড্রোজেনের ভর স্থানান্তর দ্বারা সীমাবদ্ধ। ভর স্থানান্তরের উপর সবচেয়ে উল্লেখযোগ্য প্রভাব খাদ এবং অ ধাতব অন্তর্ভুক্তির বিষয়বস্তুর সংমিশ্রণ দ্বারা প্রয়োগ করা হয়, যা অক্সাইড ফিল্মের ব্যাপ্তিযোগ্যতা, হাইড্রোজেনের প্রসারণ গতিশীলতা এবং আকারে গলে যাওয়া থেকে এর মুক্তির সম্ভাবনা নির্ধারণ করে। বুদবুদ ফিল্মের ব্যাপ্তিযোগ্যতাও বায়বীয় মাধ্যমের গঠন দ্বারা উল্লেখযোগ্যভাবে প্রভাবিত হয়। অ্যালুমিনিয়ামে হাইড্রোজেনের প্রসারণ গতিশীলতা তামা, সিলিকন এবং বিশেষত ম্যাগনেসিয়াম, ম্যাঙ্গানিজ এবং টাইটানিয়াম দ্বারা হ্রাস পায়। সূক্ষ্মভাবে বিচ্ছুরিত অ-ধাতুর অন্তর্ভুক্তি, হাইড্রোজেনের জন্য উচ্চ শোষণ ক্ষমতা থাকার কারণে, অ্যালুমিনিয়াম গলে এর প্রসারণ গতিশীলতা ব্যাপকভাবে কমিয়ে দেয়।

অ্যালুমিনিয়াম অক্সাইড ফিল্মের হাইড্রোজেন পরমাণুর কম ব্যাপ্তিযোগ্যতা রয়েছে; এটি গলে যাওয়া এবং বায়ুমণ্ডলীয় আর্দ্রতার মধ্যে প্রতিক্রিয়া কমিয়ে দেয়। 1-10 মাইক্রনের ফিল্ম বেধের সাথে, ধাতু এবং বায়ুমণ্ডলের মধ্যে গ্যাস বিনিময় কার্যত বন্ধ হয়ে যায়। ফিল্মের ব্যাপ্তিযোগ্যতা খাদ এর গঠন দ্বারা ব্যাপকভাবে প্রভাবিত হয়। অ্যালুমিনিয়ামের অক্সিডেশন বাড়ায় এমন সমস্ত উপাদান (ম্যাগনেসিয়াম, লিথিয়াম, সোডিয়াম, স্ট্রন্টিয়াম, ক্যালসিয়াম) হাইড্রোজেনে অক্সাইড ফিল্মের ব্যাপ্তিযোগ্যতা বাড়ায়। অ্যালোয়িং উপাদানগুলি (তামা, দস্তা, সিলিকন) গ্যাস বিনিময়ে সামান্য প্রভাব ফেলে। তারা অক্সাইড ফিল্মকে কিছুটা আলগা করে এবং তাই হাইড্রোজেনের সাথে খাদগুলির দ্রুত স্যাচুরেশনে অবদান রাখে।

অক্সাইড ফিল্মের হাইড্রোজেন ব্যাপ্তিযোগ্যতা গলনের উপরে বায়ুমণ্ডলের গঠন দ্বারা উল্লেখযোগ্যভাবে প্রভাবিত হয়। ফিল্মের ব্যাপ্তিযোগ্যতা উল্লেখযোগ্যভাবে বৃদ্ধি পায় যদি Cl2, C2Cl6, BF4, SiF4, freons এবং অন্যান্য হ্যালোজেন গ্যাস পরিবেশে উপস্থিত থাকে। ক্লোরাইড, অ্যালুমিনিয়ামের সাথে উচ্চ সম্পর্কযুক্ত, শোষিত হয়, অক্সাইড ফিল্মের নীচে প্রবেশ করে এবং গ্যাসীয় অ্যালুমিনিয়াম ক্লোরাইড গঠনের ফলে এটি ধ্বংস করে। ফ্লোরাইডগুলি অ্যালুমিনিয়ামের সাথে কম সক্রিয়ভাবে যোগাযোগ করে। অক্সাইড ফিল্মের সাথে মিথস্ক্রিয়া করে, তারা এর পৃষ্ঠের ডিহাইড্রেশন এবং অণু এবং অক্সিজেন পরমাণুর শোষণে অবদান রাখে। উচ্চ শোষণ ক্ষমতা থাকার কারণে, ফ্লোরাইডগুলি ফিল্মের ফাঁকা সক্রিয় কেন্দ্রগুলি দখল করে এবং Al2O2F2 এর মতো অক্সিফ্লোরাইড কমপ্লেক্স তৈরি করে, যা অক্সিজেন এবং জলীয় বাষ্পের গলে যাওয়া বন্ধ করে, ফিল্মটিকে পাতলা করে এবং হাইড্রোজেনের প্রবেশযোগ্য করে তোলে। ফ্লোরাইডযুক্ত তরল ফ্লাক্সগুলিও অক্সাইড ফিল্মকে ধ্বংস করে এবং গলে যাওয়াকে সহজতর করে।

দ্রবীভূত হাইড্রোজেন, গলনের স্ফটিককরণের সময় নিঃসৃত হয়, যা ঢালাইয়ে গ্যাস এবং গ্যাস-সঙ্কোচন ছিদ্র সৃষ্টি করে। ক্রমবর্ধমান হাইড্রোজেন ঘনত্ব সঙ্গে, ঢালাই এর গ্যাস porosity বৃদ্ধি. গ্যাসের ছিদ্রের প্রতি অ্যালুমিনিয়াম ধাতুগুলির সংবেদনশীলতা হাইড্রোজেনের সাথে কঠিন দ্রবণের সুপারস্যাচুরেশনের ডিগ্রি দ্বারা নির্ধারিত হয়, যা η - (Cl-Stm)/Stm অনুপাত দ্বারা প্রকাশ করা হয়, যেখানে Cl এবং Stm হল তরলে হাইড্রোজেনের ঘনত্ব। এবং কঠিন খাদ, cm3/100 গ্রাম। যখন Stp=Com তখন গ্যাসের ছিদ্র তৈরি হয় না। ক্রমবর্ধমান শীতল হারের সাথে কঠিন দ্রবণের সুপারস্যাচুরেশনের মাত্রা বৃদ্ধি পায়।

প্রতিটি সংকর ধাতুর জন্য, সীমিত হাইড্রোজেন ঘনত্ব রয়েছে যার নীচে প্রদত্ত শীতল হারে ঢালাইয়ে গ্যাসের ছিদ্র তৈরি হয় না। উদাহরণস্বরূপ, আল - 7% Si খাদ থেকে ঘন-প্রাচীরযুক্ত ঢালাইয়ের দৃঢ়ীকরণের সময় গ্যাসের ছিদ্রের গঠন রোধ করার জন্য, গলিত হাইড্রোজেন উপাদান প্রতি 100 গ্রাম প্রতি 0.15 সেমি 3 এর বেশি হওয়া উচিত নয়। ডুরালুমিনে সীমিত হাইড্রোজেন উপাদান 0.12-0 হিসাবে বিবেচিত হয়। প্রতি 100 গ্রাম প্রতি 18 সেমি 3, স্ফটিককরণের সময় শীতল হওয়ার তীব্রতার উপর নির্ভর করে।

অক্সিডেশন এবং হাইড্রোজেন শোষণ থেকে অ্যালুমিনিয়াম গলে যাওয়ার সুরক্ষা দুর্বলভাবে অক্সিডাইজিং বায়ুমণ্ডলে নিমজ্জিত আর্ক গলে যাওয়ার মাধ্যমে অর্জন করা হয়। একটি আবরণ ফ্লাক্স হিসাবে যখন 2% Mg-এর বেশি নয় এমন বেশিরভাগ সংকর ধাতুকে গলানোর সময়, সোডিয়াম এবং পটাসিয়াম ক্লোরাইডের মিশ্রণ (45% NaCl এবং 55% KCl) চার্জের ওজন দ্বারা 1-2% পরিমাণে ব্যবহৃত হয়। ফ্লাক্সের রচনাটি ন্যূনতম 660 ডিগ্রি সেলসিয়াসের গলনাঙ্কের সাথে একটি কঠিন দ্রবণের সাথে মিলে যায়। এই উদ্দেশ্যে, আরও জটিল রচনা সহ একটি ফ্লাক্সও সুপারিশ করা হয় (সারণী 12)।

অ্যালুমিনিয়াম-ম্যাগনেসিয়াম সংকর ধাতুগুলির জন্য, কার্নালাইট (MgCl2*KCl) এবং 40-50% বেরিয়াম ক্লোরাইড বা 10-15% ক্যালসিয়াম ফ্লোরাইডের সাথে কার্নালাইটের মিশ্রণ একটি আবরণ ফ্লাক্স হিসাবে ব্যবহৃত হয়। যদি ফ্লাক্সের ব্যবহার অসম্ভব হয়, তবে বেরিলিয়াম (0.03-0.05%) প্রবর্তন করে জারণের বিরুদ্ধে সুরক্ষা করা হয়। প্রতিরক্ষামূলক চুল্লিগুলিতে অ্যালো গলানোর সময় প্রতিরক্ষামূলক ফ্লাক্সগুলি ব্যাপকভাবে ব্যবহৃত হয়।

আর্দ্রতার সাথে মিথস্ক্রিয়া প্রতিরোধ করার জন্য, গলিত চুল্লি এবং ঢালাই ডিভাইসের আস্তরণ থেকে এটি অপসারণের ব্যবস্থা নেওয়া হয়, ফ্লাক্সগুলিকে পরিশোধন এবং পরিবর্তন করা থেকে; গলে যাওয়া এবং ঢালাইয়ের সরঞ্জামগুলি ক্যালসাইন্ড এবং পেইন্ট করা হয় এবং চার্জ সামগ্রীগুলি উত্তপ্ত, পরিষ্কার এবং শুকানো হয়।

যাইহোক, গলে যাওয়াটি যতই সাবধানে সুরক্ষিত থাকুক না কেন, বাতাসে গলে যাওয়ার সময় এটি সর্বদা অক্সাইড, নাইট্রাইড, কার্বাইড, স্ল্যাগ এবং ফ্লাক্সের অন্তর্ভুক্তি এবং হাইড্রোজেন দ্বারা দূষিত হয়, তাই ছাঁচে ঢালার আগে এটি অবশ্যই পরিষ্কার করা উচিত।

পরিশোধন দ্রবীভূত করা

স্থগিত অ-ধাতব অন্তর্ভুক্তি এবং দ্রবীভূত হাইড্রোজেন থেকে অ্যালুমিনিয়াম সংকর ধাতু পরিষ্কার করতে, নিষ্পত্তি করা, নিষ্ক্রিয় এবং সক্রিয় গ্যাস দিয়ে পরিষ্কার করা, ক্লোরাইড সল্ট এবং ফ্লাক্স দিয়ে চিকিত্সা, ভ্যাকুয়ামিং, জাল এবং দানাদার ফিল্টারের মাধ্যমে পরিস্রাবণ এবং ইলেক্ট্রোফ্লাক্স পরিশোধন ব্যবহার করা হয়।

একটি স্বাধীন প্রক্রিয়া হিসাবে, মীমাংসা সেই ক্ষেত্রে প্রযোজ্য হতে পারে যেখানে ঘনত্বের পার্থক্য যথেষ্ট বড় এবং কণার আকার খুব ছোট নয়। কিন্তু এমনকি এই ক্ষেত্রে প্রক্রিয়াটি ধীর, বর্ধিত জ্বালানী খরচ প্রয়োজন এবং এটি অকার্যকর হতে দেখা যাচ্ছে।

জড় বা সক্রিয় গ্যাস দিয়ে ফুঁ দিয়ে গলে যাওয়া বিশুদ্ধকরণ দ্রবীভূত গ্যাসের বুদবুদে বিচ্ছুরণ, অন্তর্ভুক্তি এবং ক্ষুদ্র গ্যাসের বুদবুদের সাথে বুদবুদের ফুঁ ও ভাসমান ক্রিয়ার উপর ভিত্তি করে। পরিশোধন যত বেশি সফলতার সাথে সম্পন্ন হয়, শোধন করা গ্যাসের বুদবুদের আকার যত ছোট হবে এবং গলে যাওয়া আয়তন জুড়ে তাদের বিতরণ তত বেশি সমান হবে। এই বিষয়ে, ছিদ্রযুক্ত সিরামিক সন্নিবেশ ব্যবহার করে নিষ্ক্রিয় গ্যাসগুলির সাথে গলে যাওয়ার প্রক্রিয়াকরণের পদ্ধতিটি বিশেষ মনোযোগের দাবি রাখে। কিন্তু জড় গ্যাসগুলিকে গলে যাওয়ার অন্যান্য পদ্ধতির তুলনায়, ছিদ্রযুক্ত সন্নিবেশের মাধ্যমে ফুঁ দেওয়া সবচেয়ে কার্যকর।

ফাউন্ড্রিতে গ্যাসের সাহায্যে গলিয়ে ফুঁ দেওয়া ব্যাপকভাবে ব্যবহৃত হয়। এটি মিক্সার থেকে ক্রিস্টালাইজারে ধাতব স্থানান্তরের পথ বরাবর ইনস্টল করা বিশেষ রেখাযুক্ত বাক্সে বাহিত হয়। অ্যালুমিনিয়াম গলানোর জন্য, নাইট্রোজেন, আর্গন, হিলিয়াম, ক্লোরিন এবং নাইট্রোজেনের সাথে এর মিশ্রণ (90%), আর্দ্রতা এবং অক্সিজেন থেকে শুদ্ধ ব্যবহার করা হয়।

নাইট্রোজেন বা আর্গন দিয়ে ফুঁ দেওয়া হয় 720-730 ডিগ্রি সেলসিয়াসে। ফুঁ করার সময়কাল, গলে যাওয়া আয়তনের উপর নির্ভর করে, 5-20 মিনিটের মধ্যে থাকে; গ্যাসের ব্যবহার গলিত ভরের 0.3-1%। এই চিকিত্সাটি V.I-এর প্রযুক্তিগত পরীক্ষা অনুসারে অ-ধাতু অন্তর্ভুক্তির বিষয়বস্তুকে 1.0-0.5 mm2/cm2 এ হ্রাস করা সম্ভব করে তোলে। দোবাটকিনা ও বি.কে. Zinoviev, এবং হাইড্রোজেন কন্টেন্ট 0.2-0.15 cm3 প্রতি 100 গ্রাম ধাতু পর্যন্ত।

ক্লোরিন দিয়ে গলে যাওয়ার চিকিত্সাটি সিল করা চেম্বার বা ল্যাডলে বাহিত হয় যেখানে বায়ুচলাচল ব্যবস্থায় গ্যাসের ঢাকনা থাকে। ক্লোরিন 710-720 ডিগ্রি সেলসিয়াসে অগ্রভাগ সহ টিউবের মাধ্যমে গলে যায়। 108-118 kPa এর ক্লোরিন চাপে পরিশোধনের সময়কাল 10-12 মিনিট; ক্লোরিন খরচ - গলিত ভরের 0.2-0.8%। শিল্প নাইট্রোজেন এবং আর্গনের তুলনায় ক্লোরিন ব্যবহার উচ্চ স্তরের পরিশোধন প্রদান করে। যাইহোক, ক্লোরিনের বিষাক্ততা, বিশেষ চেম্বারে গলে যাওয়া প্রক্রিয়া করার প্রয়োজনীয়তা এবং এগুলি শুকানোর সাথে যুক্ত অসুবিধাগুলি শিল্প পরিস্থিতিতে গলিত ক্লোরিনেশনের ব্যবহারকে উল্লেখযোগ্যভাবে সীমিত করে। এটি এবং নাইট্রোজেন (90%) এর মিশ্রণের সাথে ক্লোরিন প্রতিস্থাপন করা মোটামুটি উচ্চ স্তরের পরিশোধন সরবরাহ করে, তবে বিষাক্ততা এবং শুকানোর সাথে সম্পর্কিত সমস্যার সমাধান করে না।

ফুঁ দিয়ে ডিগাস করা ম্যাগনেসিয়ামের ক্ষতির সাথে থাকে: নাইট্রোজেন দিয়ে চিকিত্সা করা হলে, 0.01% ম্যাগনেসিয়াম নষ্ট হয়ে যায়; ক্লোরিন দিয়ে চিকিত্সা করা হলে, এই ক্ষতিগুলি 0.2% বৃদ্ধি পায়।

ক্লোরাইডের সাথে পরিশোধন আকৃতির ফাউন্ড্রি শিল্পে ব্যাপকভাবে ব্যবহৃত হয়। এই উদ্দেশ্যে, জিঙ্ক ক্লোরাইড, ম্যাঙ্গানিজ ক্লোরাইড, হেক্সাক্লোরোইথেন, টাইটানিয়াম টেট্রাক্লোরাইড এবং অন্যান্য বেশ কয়েকটি ক্লোরাইড ব্যবহার করা হয়। ক্লোরাইডের হাইগ্রোস্কোপিসিটির কারণে, তারা শুকিয়ে যায় (MnCl2, C3Cl6) বা রিমেলটিং (ZnCl2)। ক্লোরাইডের সাহায্যে পরিশোধন করার প্রযুক্তির মধ্যে রয়েছে গ্যাসীয় বিক্রিয়া দ্রব্যের নিঃসরণ বন্ধ না হওয়া পর্যন্ত ঘণ্টার সাহায্যে ক্রমাগত নাড়াচাড়া করে দ্রবীভূত করা। °সে; hexachloroethane - 0.3-0.7% পরিমাণে 740-750 °C তাপমাত্রায় বিভিন্ন পর্যায়ে। তাপমাত্রা হ্রাসের সাথে, গলে যাওয়া সান্দ্রতা বৃদ্ধির কারণে পরিশোধনের দক্ষতা হ্রাস পায়; উচ্চ তাপমাত্রায় পরিশোধন করা অবাস্তব, কারণ এটি গলে যাওয়ার তীব্র অক্সিডেশনের সাথে জড়িত।

বর্তমানে, শোধনের জন্য আকৃতির ঢালাইয়ের দোকানগুলিতে, "ডেগাসার" ড্রাগের ট্যাবলেটগুলি ব্যাপকভাবে ব্যবহৃত হয়, যার মধ্যে হেক্সাক্লোরোইথেন এবং 10% (ওজন অনুসারে) বেরিয়াম ক্লোরাইড থাকে, যা "ঘণ্টা" ব্যবহার না করেই গলে যায়। গলে যাওয়ার চেয়ে বেশি ঘনত্ব থাকা, ট্যাবলেটগুলি পাত্রের নীচে ডুবে যায়, নিশ্চিত করে যে গলে যাওয়ার পুরো পরিমাণটি প্রক্রিয়া করা হয়।

ক্লোরাইড লবণ বিক্রিয়া অনুযায়ী অ্যালুমিনিয়ামের সাথে যোগাযোগ করে: 3MnCl2 + 2Al → 2AlCl3 + 3Mn।

অ্যালুমিনিয়াম ক্লোরাইডের বুদবুদ, গলিত পৃষ্ঠের উপরে উঠছে, অ-ধাতুর অন্তর্ভুক্তি স্থগিত করা; ধাতুতে দ্রবীভূত হাইড্রোজেন বুদবুদের মধ্যে ছড়িয়ে পড়ে এবং গলে শুদ্ধ হয়। মেশানো শেষ হওয়ার পরে, ছোট গ্যাসের বুদবুদ অপসারণের জন্য 720-730 ডিগ্রি সেলসিয়াসে 10-45 মিনিটের জন্য গলতে দেওয়া হয়।

ক্লোরাইডের সাহায্যে পরিশোধন করা হয় চুল্লি বা ল্যাডলে একটি ছোট নির্দিষ্ট সারফেস এরিয়া দিয়ে। একটি ছোট গলিত স্তর সহ চুল্লিগুলিতে, ক্লোরাইড দিয়ে পরিশোধন করা অকার্যকর। অ-ধাতুর অন্তর্ভুক্তি এবং গ্যাস থেকে পরিশোধনের স্তরের পরিপ্রেক্ষিতে, ক্লোরাইডের সাথে চিকিত্সা ক্লোরিন দিয়ে শোধনের চেয়ে নিকৃষ্ট।

ঢালাই এবং পেটা অ্যালয় গলানোর সময় ফ্লাক্স দিয়ে অ্যালুমিনিয়াম গলে যাওয়া পরিষ্কার করা হয়। পরিশোধনের জন্য, ফ্লাক্স ব্যবহার করা হয় ক্ষার এবং ক্ষারীয় আর্থ ধাতুর ক্লোরাইড লবণের উপর ভিত্তি করে ফ্লোরাইড লবণের সংযোজন - ক্রায়োলাইট, ফ্লুরস্পার, সোডিয়াম এবং পটাসিয়াম ফ্লোরাইড (সারণী 13)।

বেশিরভাগ অ্যালুমিনিয়ামের তৈরি খাদ গলানোর অনুশীলনে, পরিশোধনের জন্য ফ্লাক্স নং 1 ব্যবহার করা হয়।

অ্যালুমিনিয়াম এবং ম্যাগনেসিয়াম মিশ্রণ পরিষ্কার করতে, কার্নালাইট-ভিত্তিক ফ্লাক্স ব্যবহার করা হয় - 80-90% MgCl2*KCl, 10-20% CaF2, MgF2 বা K3AlF6। ধাতুর ওজন দ্বারা 0.5-1% পরিমাণে পূর্ব-গলিত এবং শুকনো ফ্লাক্সগুলি 700-750 °C তাপমাত্রায় গলিত পৃষ্ঠে ঢেলে দেওয়া হয়। তারপরে ফ্লাক্সটি 3-5 মিনিটের জন্য গলিতভাবে মিশ্রিত হয়, স্ল্যাগটি সরানো হয় এবং গলে যাওয়াকে 30-45 মিনিটের জন্য দাঁড়াতে দেওয়া হয়। স্ল্যাগটি আবার সরানোর পরে, ঢালাই ছাঁচগুলি পূরণ করতে গলিত ব্যবহার করা হয়। প্রচুর পরিমাণে ধাতব প্রক্রিয়া করার সময়, একটি "ঘণ্টা" ব্যবহার করে গলনের নীচে ফ্লাক্স চালু করা হয়।

কাস্ট অ্যালুমিনিয়াম অ্যালয় (সিলুমিন) পরিশোধন করার জন্য, ফ্লাক্স নং 2 এবং 13 ব্যাপকভাবে ব্যবহৃত হয়। এগুলি তরল আকারে 0.5-1.5% পরিমাণে (ওজন অনুসারে) এবং জোরে জোরে গলিয়ে দেওয়া হয়। এগুলি ডিসপেন্সিং ল্যাডলগুলি পূরণ করার সময় গঠিত ফেনা ধ্বংসে অবদান রাখে এবং সোডিয়াম দিয়ে গলে যাওয়াকে সমৃদ্ধ করে।

ভ্যাকুয়াম করার মাধ্যমে উচ্চ স্তরের ডিগ্যাসিং পাওয়া যায়। এই পরিষ্কারের পদ্ধতিটি মূলত আকৃতির ফাউন্ড্রিতে ব্যবহৃত হয়। এর সারমর্মটি এই সত্যের মধ্যে রয়েছে যে প্রচলিত চুল্লিগুলিতে স্ট্যান্ডার্ড প্রযুক্তি ব্যবহার করে গন্ধযুক্ত ধাতু একটি মইয়ের মধ্যে ঢেলে দেওয়া হয়, যা তারপর একটি ভ্যাকুয়াম চেম্বারে স্থাপন করা হয়। চেম্বারে ধাতুটি 10-30 মিনিটের জন্য 1330 Pa এর অবশিষ্ট চাপে বজায় রাখা হয়; গলিত তাপমাত্রা 720-740 ডিগ্রি সেলসিয়াসের মধ্যে বজায় রাখা হয়। যেসব ক্ষেত্রে গরম না করেই উচ্ছেদ করা হয়, সেক্ষেত্রে প্রক্রিয়াকরণের আগে 760-780 ডিগ্রি সেলসিয়াসে গলে যাওয়া হয়। ভ্যাকুয়াম ডিগ্যাসিংয়ের জন্য ইনস্টলেশন ডায়াগ্রামটি চিত্রে দেখানো হয়েছে। 93.

সাম্প্রতিক বছরগুলিতে, অ-ধাতব অন্তর্ভুক্তি থেকে অ্যালুমিনিয়াম গলে বিশুদ্ধ করার জন্য, জাল, দানাদার এবং ছিদ্রযুক্ত সিরামিক ফিল্টারগুলির মাধ্যমে পরিস্রাবণ ক্রমবর্ধমানভাবে বৃহৎ পরিসরে ব্যবহৃত হচ্ছে। জাল ফিল্টারগুলি বৃহৎ ইনক্লুশন এবং ফিল্মগুলি থেকে গলে যাওয়া পরিষ্কার করতে ব্যাপকভাবে ব্যবহৃত হয়। তারা সেই অন্তর্ভুক্তিগুলিকে আলাদা করে যার আকার জাল ঘরের চেয়ে বড়। জাল ফিল্টার তৈরির জন্য, 0.5x0.5 থেকে 1.5x1.5 মিমি পর্যন্ত কোষের আকারের বিভিন্ন ব্র্যান্ডের ফাইবারগ্লাস এবং ধাতব জাল (টাইটানিয়ামের তৈরি) ব্যবহার করা হয়। ফাইবারগ্লাসের তৈরি ফিল্টারগুলি ডিস্ট্রিবিউশন বাক্স এবং ক্রিস্টালাইজারগুলিতে, গেটিং চ্যানেলে এবং ডিসপেনসিং ক্রুসিবলগুলিতে (চিত্র 94) ইনস্টল করা হয়, তাদের ব্যবহার 1.5-2 বার বড় অ-ধাতু অন্তর্ভুক্তি এবং ছায়াছবির বিষয়বস্তু হ্রাস করা সম্ভব করে তোলে; তারা বিচ্ছুরিত অন্তর্ভুক্তি এবং হাইড্রোজেনের বিষয়বস্তুকে প্রভাবিত করে না।

শস্য ফিল্টার একটি উল্লেখযোগ্যভাবে বৃহত্তর পরিষ্কার প্রভাব প্রদান. তাদের স্বতন্ত্র বৈশিষ্ট্য হল ধাতুর সাথে বৃহৎ যোগাযোগের পৃষ্ঠ এবং পরিবর্তনশীল ক্রস-সেকশনের দীর্ঘ পাতলা চ্যানেলের উপস্থিতি। দানাদার ফিল্টারের মাধ্যমে ফিল্টার করার সময় স্থগিত অন্তর্ভুক্তি থেকে ধাতু গলে যায় যা যান্ত্রিক এবং আনুগত্য প্রক্রিয়ার কারণে হয়। তাদের মধ্যে প্রথমটি বৃহৎ অন্তর্ভুক্তি এবং চলচ্চিত্রগুলির পৃথকীকরণে একটি নিষ্পত্তিমূলক ভূমিকা পালন করে, দ্বিতীয়টি - সূক্ষ্ম অন্তর্ভুক্তির পৃথকীকরণে। জালের প্রভাবের কারণে, দানাদার ফিল্টারগুলি কেবলমাত্র সেই অন্তর্ভুক্তিগুলিকে ধরে রাখে যার আকার আন্তঃগ্রানুলার চ্যানেলগুলির কার্যকর ব্যাসকে অতিক্রম করে। ফিল্টার দানাগুলির ব্যাস যত ছোট হবে এবং তাদের প্যাকিং যত ঘন হবে, বড় অন্তর্ভুক্তি এবং ছায়াছবি (চিত্র 95) থেকে গলে যাওয়া শোধনের অর্জিত স্তর তত বেশি হবে।

ফিল্টার স্তরের বেধ বাড়ার সাথে সাথে পরিষ্কারের দক্ষতা বৃদ্ধি পায়। দ্রবীভূত করা যায় এমন ফিল্টারগুলি অ-ভেজাযোগ্য ফিল্টারগুলির চেয়ে বেশি কার্যকর।

ক্যালসিয়াম এবং ম্যাগনেসিয়াম ফ্লোরাইডের মিশ্রণ থেকে তৈরি ফিল্টারগুলি AL4, AK6 এবং AMg6 অ্যালয়গুলি থেকে ঢালাই পাওয়া সম্ভব করে যা ম্যাগনেসাইট থেকে তৈরি ফিল্টারগুলির তুলনায় 1.5-3 গুণ কম দূষিত।

ফিল্টারের আন্তঃগ্রানুলার চ্যানেলের মাধ্যমে গলে যাওয়া প্রবাহের গতি এবং মোড বৃহৎ অন্তর্ভুক্তি এবং ছায়াছবির পৃথকীকরণের সম্পূর্ণতার উপর একটি উল্লেখযোগ্য প্রভাব ফেলে। ক্রমবর্ধমান গতির সাথে, মহাকর্ষের প্রভাবে চলমান প্রবাহ থেকে অন্তর্ভুক্তির অবক্ষেপণের সম্ভাবনা হ্রাস পায় এবং হাইড্রোডাইনামিক ক্রিয়াকলাপের ফলে ইতিমধ্যে স্থির অন্তর্ভুক্তিগুলি ধুয়ে ফেলার সম্ভাবনা বৃদ্ধি পায়, যার মাত্রা পরিস্রাবণ গতির বর্গক্ষেত্রের সমানুপাতিক। .

দানাদার ফিল্টার ব্যবহার করে সূক্ষ্মভাবে বিচ্ছুরিত অন্তর্ভুক্তিগুলি থেকে অ্যালুমিনিয়াম গলে পরিষ্কার করার কার্যকারিতা বৃদ্ধি পায় কারণ ফিল্টার ভেজা এবং গলে যাওয়া দ্বারা অন্তর্ভুক্তিগুলি হ্রাস পায়।

ফিল্টার তৈরির জন্য ফায়ারক্লে, ম্যাগনেসাইট, অ্যালুন্ডাম, সিলিকা, ক্লোরাইড এবং ফ্লোরাইড লবণের মিশ্রণ এবং অন্যান্য উপকরণ ব্যবহার করা হয়। স্থগিত অ ধাতব অন্তর্ভুক্তি অপসারণের সম্পূর্ণতা ফিল্টার উপাদান প্রকৃতির উপর নির্ভর করে। সবচেয়ে কার্যকর ফিল্টারগুলি হল ফ্লোরাইড (সক্রিয় পদার্থ) থেকে তৈরি (চিত্র 95 এবং 96)।

সক্রিয় উপকরণ, বড় অন্তর্ভুক্তি এবং ফিল্মগুলির সাথে, সূক্ষ্মভাবে বিচ্ছুরিত সাসপেনশনের 30-40% পর্যন্ত আলাদা করা সম্ভব করে এবং ফ্লাক্স বা ক্লোরাইড দিয়ে পরিমার্জিত অ্যালয়গুলিতে হাইড্রোজেন উপাদান 10-20% কমিয়ে দেয়। সূক্ষ্মভাবে বিচ্ছুরিত সাসপেনশনগুলি সরানো হলে, ঢালাইয়ের শস্যের আকার বৃদ্ধি পায়, গ্যাসের পরিমাণ হ্রাস পায় এবং অ্যালয়গুলির প্লাস্টিকের বৈশিষ্ট্যগুলি বৃদ্ধি পায় (চিত্র 97)। অন্তর্ভুক্তি এবং হাইড্রোজেন থেকে AK6 এবং AL4 সংকরগুলির উচ্চ স্তরের পরিশোধন হয়। ক্যালসিয়াম এবং ম্যাগনেসিয়াম ফ্লোরাইডের মিশ্রণে তৈরি ফিল্টার ব্যবহার করার সময় 4-6 মিমি ব্যাস এবং ফিল্টার স্তরের উচ্চতা 100-120 মিমি শস্যের আকারের সাথে পরিলক্ষিত হয়।

দানাদার ফিল্টার, মেশ ফিল্টারের মতো, মিক্সার থেকে ছাঁচে ধাতব চলাচলের পথ বরাবর ইনস্টল করা হয়। ingots ক্রমাগত ঢালাই জন্য, সর্বোত্তম ইনস্টলেশন অবস্থান হল ছাঁচ; আকৃতির ঢালাইয়ে, ফিল্টারটি একটি রাইজারে স্থাপন করা হয়, ক্রুসিবল বা স্প্রু বাটি বিতরণ করে।

দানাদার ফিল্টারগুলির সাধারণ বিন্যাস যখন ঢালাই আকৃতির কাস্টিং এবং ইঙ্গটগুলি চিত্রে দেখানো হয়েছে৷ 98.

ব্যবহারের আগে, শোষিত আর্দ্রতা অপসারণ করতে এবং চ্যানেলগুলিতে ধাতব জমা হওয়া রোধ করতে ফিল্টারটি 700-720 ডিগ্রি সেলসিয়াসে উত্তপ্ত করা হয়।

ভরাট এমনভাবে করা হয় যে ফিল্টারের উপরের স্তরটি 10-15 মিমি ধাতুর একটি স্তর দিয়ে আবৃত থাকে এবং ফিল্টারের পরে ধাতুর বহিঃপ্রবাহ প্লাবিত স্তরের নীচে ঘটে। যদি এই শর্তগুলি পূরণ করা হয়, তাহলে V.I. প্রযুক্তিগত পরীক্ষা অনুসারে কাস্টিং-এ অ-ধাতু অন্তর্ভুক্তি এবং ফিল্মের অবশিষ্ট সামগ্রী 0.02-0.08 mm2/cm2-তে বাড়ানো যেতে পারে। Dobatkin এবং V.K. Zinoviev, অর্থাত্ জাল ফিল্টার মাধ্যমে ফিল্টারিং তুলনায় 2-4 বার হ্রাস.

ফিল্ম এবং বড় অ-ধাতু অন্তর্ভুক্তি থেকে অ্যালুমিনিয়াম গলে পরিষ্কার করার সবচেয়ে কার্যকর উপায় হল ইলেক্ট্রোফ্লাক্স রিফাইনিং। এই প্রক্রিয়াটির সারমর্ম হল তরল প্রবাহের একটি স্তরের মধ্য দিয়ে গলে যাওয়া পাতলা জেটগুলিকে পাস করা যখন একই সাথে ধাতু এবং প্রবাহে একটি সরাসরি বা বিকল্প বর্তমান ক্ষেত্র প্রয়োগ করে, ফলে ফ্লাক্স দ্বারা অন্তর্ভুক্তির শোষণের জন্য আরও অনুকূল পরিস্থিতি তৈরি করে। ধাতুর সাথে সীমানায় ইন্টারফেসিয়াল টান হ্রাস। নির্দিষ্ট পৃষ্ঠের ক্ষেত্রফল এবং ফ্লাক্সের সাথে ধাতুর যোগাযোগের সময়কাল বৃদ্ধির সাথে, পরিষ্কারের দক্ষতা বৃদ্ধি পায়। অতএব, ফ্লাক্স এবং ইলেক্ট্রোফ্লাক্স রিফাইনিংয়ের জন্য ডিভাইসের ডিজাইন জেট ফ্র্যাগমেন্টেশন (চিত্র 99) প্রদান করে।

ইলেক্ট্রোফ্লাক্স রিফাইনিং এর সর্বোত্তম মোডের মধ্যে রয়েছে 5-7 মিমি ব্যাস সহ ধাতুর একটি স্রোত, 700-720 ডিগ্রি সেলসিয়াসে উত্তপ্ত, 20-150 মিমি পুরু গলিত ফ্লাক্সের একটি স্তরের মধ্য দিয়ে একটি সরাসরি কারেন্ট ফিল্ড চাপিয়ে দেওয়া ধাতুর ক্যাথোড মেরুকরণের সাথে 600-800 A বল এবং 6-12 V এর ভোল্টেজ। প্রতি 1 টন গলে 4-8 কেজি ফ্লাক্স খরচের সাথে (Al - Mg এবং Al - Mg - Si অ্যালয়েসের জন্য 10-15% CaF2, MgF2 বা K3AlF6 এর সাথে K3AlF6) গলিত এবং সাবধানে আর্দ্রতা অপসারণ ফ্লাক্স এবং ঢালাই ডিভাইস, AK6, AMg6, V95 এ বৃহৎ অ-ধাতুর অন্তর্ভুক্তির বিষয়বস্তু একটি প্রযুক্তিগত পরীক্ষা অনুসারে 0.003-0.005 mm2/cm2 এ হ্রাস করা যেতে পারে।

দানাদার ফিল্টারগুলির বিপরীতে, ইলেক্ট্রোফ্লাক্স পরিশোধন খাদগুলির ম্যাক্রোস্ট্রাকচারকে প্রভাবিত করে না, যা বিচ্ছুরিত অ ধাতব অন্তর্ভুক্তিগুলি অপসারণে এর নিম্ন দক্ষতা নির্দেশ করে।

ধাতুর অমেধ্য অপসারণের জন্য পেটা এবং ঢালাই খাদগুলিকেও পরিশোধন করা হয়: সোডিয়াম, ম্যাগনেসিয়াম, দস্তা এবং লোহা।

অ্যালুমিনিয়াম এবং অ্যালুমিনিয়াম-ম্যাগনেসিয়াম ডিফর্মেবল অ্যালয় AMg2, AMg6 থেকে সোডিয়াম অপসারণ করা হয় ক্লোরাইডের ক্লোরিন বা বাষ্প (C2Cl6, CCl4, TiCl4), ফ্রেয়ন (CCl2F2) দিয়ে গলে যাওয়া ফুঁ দিয়ে এবং একটি grangras-এর মাধ্যমে ফিল্টারিং ফিল্টারিং এর মাধ্যমে। 4-6 মিমি আকার। এই পদ্ধতিগুলি ব্যবহার করলে গলে থাকা অবশিষ্ট সোডিয়ামের পরিমাণ 2/3*10-4% বৃদ্ধি করা সম্ভব হয়। খাদের প্রযুক্তিগত বৈশিষ্ট্যের উপর সোডিয়ামের ক্ষতিকারক প্রভাব বিসমাথ, অ্যান্টিমনি, টেলুরিয়াম বা সেলেনিয়াম গলিত সংযোজনগুলির মধ্যে প্রবর্তন করে দমন করা যেতে পারে, যা সোডিয়ামের সাথে অবাধ্য আন্তঃধাতু যৌগ গঠন করে।

কিছু ক্ষেত্রে, সেকেন্ডারি অ্যালুমিনিয়াম অ্যালয়গুলিকে ম্যাগনেসিয়াম, দস্তা এবং লোহার অমেধ্য থেকে ফ্লাক্সিং, ভ্যাকুয়াম পাতন এবং অবক্ষেপণের মাধ্যমে পরিশোধন করা হয়, তারপরে পরিস্রাবণ করা হয়। ফ্লাক্স দ্বারা ম্যাগনেসিয়াম অপসারণ 2Na3AlF6 + 3Mg → 6NaF + 3MgF2 + 2A1 বিক্রিয়ার উপর ভিত্তি করে। গলিত পৃষ্ঠটি 50% ক্রায়োলাইট এবং 50% সোডিয়াম ক্লোরাইড সমন্বিত একটি প্রবাহ দ্বারা আবৃত থাকে। তারপর খাদটি 780-800 ডিগ্রি সেলসিয়াসে উত্তপ্ত হয় এবং 10-15 মিনিটের জন্য ফ্লাক্সের সাথে নিবিড়ভাবে মিশ্রিত হয়। গলিত পৃষ্ঠের ভাসমান প্রতিক্রিয়া পণ্য সরানো হয়; উচ্চ ম্যাগনেসিয়াম সামগ্রী (1-2.5%) সহ, পরিশোধন প্রক্রিয়াটি কয়েকবার পুনরাবৃত্তি হয়। ক্রিওলাইট ব্যবহার করে, গলে থাকা ম্যাগনেসিয়ামের পরিমাণ 0.1% এ কমিয়ে আনা যায়। 50% Na2SiF6, 25% NaCl এবং 25% KCl সমন্বিত একটি ফ্লাক্সের সাহায্যে ম্যাগনেসিয়াম থেকে গৌণ অ্যালুমিনিয়াম সংকর পরিশোধন সফলভাবে করা যেতে পারে। এই উদ্দেশ্যে, আপনি অক্সিজেনযুক্ত ফ্লাক্স ব্যবহার করতে পারেন, যেমন পটাসিয়াম ক্লোরেট (KClO3)।

950-1000 ডিগ্রি সেলসিয়াসে ভ্যাকুয়াম পাতন চুল্লিতে ম্যাগনেসিয়াম এবং জিঙ্ক থেকে গলিত হয়। এই প্রক্রিয়াকরণের ফলে, 0.1-0.2% মিস্টার এবং 0.02-0.05% Zn ধারণকারী সংকর প্রাপ্ত হয়। ম্যাগনেসিয়াম থেকে গলে পাতনের মাধ্যমে শুদ্ধ করা হয় যেখানে খাদের মধ্যে এর উপাদান বেশি থাকে এবং ফ্লাক্সিং দ্বারা পরিশোধনের ব্যবহার অলাভজনক হয়ে যায়।

নিষ্পত্তির মাধ্যমে, অ্যালুমিনিয়াম-লোহার ভারসাম্যের অবস্থার চিত্র অনুসারে, অ্যালুমিনিয়াম খাদের মধ্যে লোহার পরিমাণ 1.7%, অর্থাৎ প্রায় ইউটেটিক সামগ্রীতে হ্রাস করা সম্ভব। মিশ্র ধাতুতে ক্রোমিয়াম, ম্যাঙ্গানিজ বা ম্যাগনেসিয়ামের প্রবর্তনের সাথে নিষ্পত্তির প্রক্রিয়ার সমন্বয়ের মাধ্যমে আরও হ্রাস করা হয়। এই উপাদানগুলির সংযোজন ইউটেটিক বিন্দুকে অ্যালুমিনিয়ামের দিকে সরিয়ে দেয় এবং অতিরিক্ত লোহার পৃথকীকরণকে উৎসাহিত করে। গলতে 1-1.5% Mn প্রবর্তন করে, এতে লোহার পরিমাণ 0.7% এ হ্রাস করা যেতে পারে। 25-30% পরিমাণে ম্যাগনেসিয়াম যোগ করলে আপনি আয়রনের পরিমাণ 0.1-0.2% বৃদ্ধি করতে পারবেন। লোহা আন্তঃধাতু যৌগগুলির পৃথকীকরণ প্রক্রিয়াটি পরিস্রাবণের সাথে নিষ্পত্তির সমন্বয় দ্বারা ত্বরান্বিত হয়। পরিস্রাবণ একটি ভ্যাকুয়াম ব্যবহার করে 700 ডিগ্রি সেলসিয়াসে উত্তপ্ত একটি বেসল্ট ফিল্টারের মাধ্যমে বাহিত হয়। ম্যাগনেসিয়ামের সাহায্যে লোহা থেকে পরিশোধন 1.0% Si এর বেশি নয় এমন ধাতুগুলির জন্য প্রযোজ্য। উচ্চতর সিলিকন সামগ্রীতে, সিলিসাইড তৈরি হয়, যা পরিস্রাবণকে ব্যাপকভাবে জটিল করে এবং চক্র থেকে উল্লেখযোগ্য পরিমাণে ম্যাগনেসিয়াম সরিয়ে দেয়। উপরন্তু, খাদ সিলিকন ক্ষয়প্রাপ্ত হয়.

খাদ পরিবর্তন

ঢালাইয়ে ম্যাক্রোগ্রেইনের পরিমার্জন অল্প পরিমাণে (গলে ভরের 0.05-0.15%) পরিমার্জিত সংযোজন (Ti, Zr, B, V, ইত্যাদি) গলানোর মাধ্যমে অর্জন করা হয়। এই পদ্ধতিটি পেটা সংকর ধাতু (V95, D16, AK6, ইত্যাদি) পরিবর্তন করতে ব্যবহৃত হয়; আকৃতির ঢালাইয়ের ঢালাইয়ে এটি ব্যাপক প্রয়োগ খুঁজে পায়নি। মডিফায়ারগুলি 720-750 ডিগ্রি সেলসিয়াসে অ্যালুমিনিয়াম বা তামার সাথে খাদ আকারে চালু করা হয়।

বিকৃত সংকর ধাতুগুলির ক্ষেত্রে, টাইটানিয়াম ম্যাক্রোস্ট্রাকচারের পরিমার্জনার জন্য সর্বাধিক ব্যবহৃত হয়। যখন এটি 0.05-0.15% পরিমাণে গলে যায়, তখন ব্যাসের অ্যালয়গুলির ম্যাক্রোগ্রেন 0.5 মিমিতে চূর্ণ হয়। এই ক্ষেত্রে, স্ফটিককরণ কেন্দ্রগুলি আন্তঃধাতু যৌগ TiAl3 এর কণা। টাইটানিয়াম প্রবর্তন করতে, 2-5% Ti ধারণকারী একটি Al-Ti সংকর ধাতু ব্যবহার করা হয়।

Ti: B = 5: 1 অনুপাতে যৌথভাবে টাইটানিয়াম এবং বোরন প্রবর্তন করে বিকৃত সংকর ধাতুগুলির ম্যাক্রোগ্রেইনের আরও বেশি পরিমার্জন পাওয়া যেতে পারে। এই ক্ষেত্রে স্ফটিককরণ কেন্দ্রগুলি জটিল আন্তঃধাতু যৌগ, যার মধ্যে TiAl3, TiB2, AlB2 যৌগ রয়েছে। 2-6 μm শস্যের আকার সহ। এই পরিবর্তনটি 0.2-0.3 মিমি শস্যের আকার সহ একটি সমজাতীয় ম্যাক্রোস্ট্রাকচার প্রাপ্ত করা সম্ভব করে যার ব্যাস 500 মিমি এর বেশি। টাইটানিয়াম এবং বোরন প্রবর্তন করার জন্য, একটি অ্যালুমিনিয়াম-টাইটানিয়াম-বোরন লিগ্যাচার, একটি "জারনোলিট" প্রস্তুতি বা ফ্লোরোবোরেট এবং পটাসিয়াম ফ্লোরোটাইটানেট ধারণকারী একটি ফ্লাক্স ব্যবহার করা হয়। এই সংশোধক এবং পরিবর্তন মোডগুলির রচনাগুলি টেবিলে দেওয়া হয়েছে। 14. ফ্লাক্স ব্যবহার করার সময় টাইটানিয়াম এবং বোরনের আত্তীকরণের সর্বোচ্চ ডিগ্রী পরিলক্ষিত হয়, যা একটি পরিমার্জন প্রভাবের পাশাপাশি একটি পরিশোধন প্রভাবও রাখে।

অ্যালুমিনিয়ামের তৈরি অ্যালয়গুলির ম্যাক্রোস্ট্রাকচারের পরিবর্তন ইঙ্গটগুলির প্রযুক্তিগত প্লাস্টিকতা এবং ফোরজিংস এবং স্ট্যাম্পিংগুলিতে যান্ত্রিক বৈশিষ্ট্যগুলির অভিন্নতা বাড়ায়।

ঢালাই হাইপোইউটেকটিক এবং ইউটেটিক অ্যালয় (AL2, AL4, AL9, AK7, AK9, AL30, AL34) সোডিয়াম বা স্ট্রন্টিয়াম দিয়ে পরিবর্তন করা হয় যাতে ইউটেটিক সিলিকন প্রিপিপিটেটগুলি পিষে যায় (টেবিল 14 দেখুন)। ধাতব সোডিয়াম 780-800 ডিগ্রি সেলসিয়াস তাপমাত্রায় একটি বেল ব্যবহার করে গলার নীচের দিকে প্রবর্তন করা হয়। কম স্ফুটনাঙ্ক (880 °C) এবং সোডিয়ামের উচ্চ রাসায়নিক কার্যকলাপের কারণে, এর প্রবর্তন কিছু অসুবিধার সাথে যুক্ত - মডিফায়ারের বড় বর্জ্য এবং গলিত গ্যাসের স্যাচুরেশন, যেহেতু সোডিয়াম কেরোসিনে সঞ্চিত থাকে। অতএব, উত্পাদনের অবস্থার অধীনে, গলিতগুলি সোডিয়াম লবণের সাথে পরিবর্তিত হয়।

একটি ডবল মডিফায়ার (67% NaF এবং 33% NaCl এর মিশ্রণ) দিয়ে পরিবর্তন 780-810 °C তাপমাত্রায় করা হয়। একটি ট্রিপল মডিফায়ার (62.5% NaCl, 25% NaF এবং 12.5% KCl) ব্যবহার 730-750 °C তাপমাত্রায় পরিবর্তন করার অনুমতি দেয়।

পরিবর্তন করার জন্য, খাদটি গলানোর চুল্লি থেকে একটি মইয়ের মধ্যে ঢেলে দেওয়া হয়, যা একটি উত্তপ্ত স্ট্যান্ডে স্থাপন করা হয়, ধাতুটিকে প্রয়োজনীয় তাপমাত্রায় উত্তপ্ত করা হয়, স্ল্যাগ অপসারণ করা হয় এবং গ্রাউন্ড এবং ডিহাইড্রেটেড মডিফায়ার (1-2% ওজন দ্বারা ধাতু) একটি সমান স্তরে গলিত পৃষ্ঠের উপর ঢেলে দেওয়া হয়। ফলিত লবণের সাথে গলে যাওয়াকে পরিবর্তন তাপমাত্রায় 12-15 মিনিটের জন্য রাখা হয় যখন একটি ডাবল মডিফায়ার ব্যবহার করা হয় এবং একটি ট্রিপল ব্যবহার করার সময় 6-7 মিনিট। এই ক্ষেত্রে, 6NaF + Al → Na3AlF6 + 3Na প্রতিক্রিয়া অনুসারে মিথস্ক্রিয়া ঘটে। মুক্তিপ্রাপ্ত সোডিয়ামের একটি পরিবর্তনকারী প্রভাব রয়েছে। প্রতিক্রিয়ার গতি বাড়ানোর জন্য এবং গলে সোডিয়ামের প্রসারণ নিশ্চিত করার জন্য, লবণের ভূত্বকটি কেটে 50-100 মিমি গভীরতায় মাখানো হয়। ফলস্বরূপ স্ল্যাগ ফ্লোরাইড বা সোডিয়াম ক্লোরাইড যোগ করে ঘন করা হয় এবং গলিত পৃষ্ঠ থেকে সরানো হয়। পরিবর্তনের গুণমান নমুনা ফ্র্যাকচার এবং মাইক্রোস্ট্রাকচার (চিত্র 100) দ্বারা নিয়ন্ত্রিত হয়। পরিবর্তিত খাদটি 25-30 মিনিটের মধ্যে ছাঁচে ঢেলে দেওয়া উচিত, যেহেতু দীর্ঘকালের এক্সপোজারের সাথে পরিবর্তন প্রভাব অপসারণ করা হয়।

ইউনিভার্সাল ফ্লাক্স (50% NaCl; 30% NaF; 10% KCl; 10% Na3AlF6) সহ সিলুমিন পরিবর্তন করার পরামর্শ দেওয়া হয়। শুকনো গুঁড়ো ফ্লাক্স 0.5-1.0% পরিমাণে গলিত ওজন দ্বারা ধাতব স্রোতের নীচে ঢেলে দেওয়া হয় গলানোর চুল্লি থেকে মইয়ের মধ্যে ঢালার সময়। জেট জোরালোভাবে গলিত সঙ্গে flux মিশ্রিত. গলিত তাপমাত্রা 720 ডিগ্রি সেলসিয়াসের কম না হলে প্রক্রিয়াটি সফল হয়। একটি সার্বজনীন ফ্লাক্স ব্যবহার করার সময়, উচ্চ তাপমাত্রার প্রয়োজন হয় না, গলিত প্রক্রিয়াকরণের সময় হ্রাস করা হয়, ফ্লাক্স খরচ হ্রাস করা হয়, এবং খাদটি ধাতব অন্তর্ভুক্তিগুলি থেকে পরিবর্তিত এবং পরিষ্কার করা হয়।

সোডিয়ামের সাথে পরিবর্তন পরিবর্তনের প্রভাব সংরক্ষণের প্রয়োজনীয় সময়কাল প্রদান করে না এবং এর সাথে অক্সিডেশন, হাইড্রোজেন শোষণ এবং গ্যাসের ছিদ্র গঠনের সংবেদনশীলতা বৃদ্ধি পায়।

স্ট্রন্টিয়ামের ভাল পরিবর্তন করার বৈশিষ্ট্য রয়েছে। সোডিয়ামের বিপরীতে, এই উপাদানটি অ্যালুমিনিয়াম থেকে পুড়ে আরও ধীরে ধীরে গলে যায়, যা পরিবর্তনের প্রভাবকে 2-3 ঘন্টা পর্যন্ত বজায় রাখতে দেয় এবং অ্যালয়গুলির অক্সিডেশন এবং সোডিয়ামের মতো একই পরিমাণে গ্যাস শোষণের প্রবণতা বাড়ায় না। স্ট্রনটিয়াম প্রবর্তনের জন্য, 10% Sr সহ একটি অ্যালুমিনিয়াম-স্ট্রনটিয়াম খাদ ব্যবহার করা হয়। Yttrium এবং antimony দীর্ঘমেয়াদী সংশোধক হিসাবেও ব্যবহৃত হয়।

Hypereutectic silumins (13% Si) বড় সিলিকন কণার মুক্তির সাথে স্ফটিক হয়ে যায়, যা খাদগুলির যান্ত্রিক বৈশিষ্ট্য (বিশেষত নমনীয়তা) হ্রাস করে এবং বর্ধিত কঠোরতার কারণে যান্ত্রিক প্রক্রিয়াকরণকে জটিল করে তোলে। প্রাথমিক সিলিকন ক্রিস্টালের নাকাল ফসফরাস (0.05-0.1%) গলিত করার মাধ্যমে বাহিত হয় - একটি উপাদান পৃষ্ঠ-সিলিকনের দিকে সক্রিয় (চিত্র 101)। পরিবর্তনের জন্য, টেবিলে দেওয়া সংশোধকগুলি ব্যবহার করা হয়। 14.

অ্যালুমিনিয়াম অ্যালয়গুলির বিকাশের প্রাথমিক পর্যায়ে, এটি লক্ষ করা হয়েছিল যে ছোট অমেধ্য বা বিশেষ টাইটানিয়াম সংযোজন (শতাংশের শতভাগ বা দশমাংশ) কাস্ট অ্যালুমিনিয়ামের শস্যকে তীব্রভাবে পরিমার্জন করে। 1914 সালে, K. Schirmeister একটি নিবন্ধ প্রকাশ করেছিলেন যেখানে তিনি ছোট অ্যালুমিনিয়াম ingots এর ফ্র্যাকচার কাঠামোর উপর ছোট টাইটানিয়াম সংযোজনের উপকারী প্রভাব দেখিয়েছিলেন। বিশেষ সংযোজন প্রবর্তনের মাধ্যমে ঢালাই অ্যালুমিনিয়ামের শস্য পরিশোধনের প্রভাবকে পরিবর্তন বলা হয়।

অ্যালুমিনিয়াম ধাতুগুলির পরিবর্তনের আরও বিস্তৃত কাজে, এটি পাওয়া গেছে যে, টাইটানিয়াম ছাড়াও, অ্যালুমিনিয়াম শস্য দস্তা, টংস্টেন, মলিবডেনাম, বোরন, রেনিয়াম, ট্যানটালাম, হাফনিয়াম, ভ্যানাডিয়াম, স্ক্যান্ডিয়ামের ছোট সংযোজন দ্বারা স্ফটিককরণের সময় চূর্ণ করা হয়। স্ট্রন্টিয়াম এবং অনেক কম পরিমাণে, লোহা, নিকেল, ক্রোমিয়াম, ম্যাঙ্গানিজ।

পরিবর্তন প্রক্রিয়ায় ভূ-পৃষ্ঠের ঘটনাকে গুরুত্ব দেওয়ার কারণে, গবেষকরা পৃষ্ঠের কার্যকলাপের মানদণ্ড নির্ধারণ করার চেষ্টা করেছেন যা কাঠামোর প্রদত্ত পরিবর্তনের জন্য প্রয়োজনীয় সংশোধক নির্বাচনের অনুমতি দেবে।

A.M দ্বারা পরীক্ষার উপর ভিত্তি করে কোরোলকভ একটি মানদণ্ড হিসাবে যোজকের পারমাণবিক আয়তনের অনুপাতকে সামনে রেখেছিলেন উ dএবং দ্রাবক ভিপি. যদি U d > U r,তারপর যোজক পৃষ্ঠ সক্রিয়. এই মানদণ্ডের উপর ভিত্তি করে, তিনি শতকরা সহস্রাংশ এবং শতভাগ থেকে 10-20% পর্যন্ত ঘনত্বে অ্যালুমিনিয়ামে নির্দিষ্ট সংযোজনের কার্যকলাপের মূল্যায়নের তথ্য পেয়েছেন। এটি দেখানো হয়েছে যে লিথিয়াম, ক্যালসিয়াম, ম্যাগনেসিয়াম, টিন, সীসা, অ্যান্টিমনি এবং বিসমাথ অ্যালুমিনিয়ামের দিকে পৃষ্ঠতল সক্রিয়। তামা, ক্রোমিয়াম, জার্মেনিয়াম এবং রৌপ্য দিয়ে অ্যালুমিনিয়াম মিশ্রিত করার ফলে পৃষ্ঠের উত্তেজনার লক্ষণীয় পরিবর্তন ঘটেনি।

ভি.এন. এলাগিন প্রমাণ করেছেন যে স্ফটিককরণের সময় অ্যালুমিনিয়াম শস্যের পরিশোধন অ্যালুমিনিয়ামের সাথে ট্রানজিশন ধাতুগুলির একটি বিশেষ মিথস্ক্রিয়া ফলাফল।

টেবিলে সারণী 1.3 অ্যালুমিনিয়াম A99 কে চিল মোল্ডে ঢালাই করার সময় সবচেয়ে শক্তিশালী মডিফায়ার (টাইটানিয়াম, ট্যান্টালাম, বোরন, জিঙ্ক) এর প্রভাবকে চিত্রিত করে ফলাফলগুলি দেখায়।

সারণি 1.3

সবচেয়ে শক্তিশালী সংশোধকদের প্রভাবের ফলাফল

V.I অনুযায়ী নাপালকোভা এবং এস.ভি. মাখভ, খাঁটি অ্যালুমিনিয়াম এবং এর সংকর ধাতুগুলির গঠন অনেকগুলি পরামিতির উপর নির্ভর করে, যা দুটি গ্রুপে বিভক্ত করা যেতে পারে। পরামিতিগুলির প্রথম গ্রুপটি অবাধ্য সংশোধক কণার ভৌত রাসায়নিক বৈশিষ্ট্য দ্বারা নির্ধারিত হয়। একসাথে নেওয়া, এই বৈশিষ্ট্যগুলি রাসায়নিক প্রকৃতি, কাঠামোগত, মাত্রিক এবং শোষণ কারণ দ্বারা প্রকাশ করা হয়। দ্বিতীয় গোষ্ঠীতে গলিত এবং ঢালাই অ্যালয়গুলির তাপমাত্রা-সময় ব্যবস্থা, সংশোধকের ঘনত্ব, ইনগটের শীতল হার এবং ইন্টারমেটাল এবং ডভের কণার আকার অন্তর্ভুক্ত করা উচিত।

গলনের স্ফটিককরণের উপর প্রভাবের প্রক্রিয়া অনুসারে, সমস্ত সংশোধক দুটি শ্রেণীতে বিভক্ত: নিউক্লিয়েশন এবং পৃষ্ঠ-সক্রিয় ক্রিয়া, এবং প্রথম শ্রেণীর মডিফায়ারগুলি শস্য পরিশোধনের জন্য সবচেয়ে গুরুত্বপূর্ণ।

আদর্শ সংশোধক একটি কণা যা নিম্নলিখিত প্রয়োজনীয়তাগুলিকে সন্তুষ্ট করে: এটি অবশ্যই ন্যূনতম ঘনত্বে শস্যকে কার্যকরভাবে পিষতে হবে; গলে একটি তাপগতভাবে স্থিতিশীল এবং বিচ্ছুরিত অবস্থায় থাকা; পরিবর্তনকারী খাদটির জালির সাথে ন্যূনতম কাঠামোগত পার্থক্য রয়েছে; রিমেল্টিংয়ের সময় এর পরিবর্তনকারী বৈশিষ্ট্যগুলি হারাবেন না। বর্তমানে পরিচিত কোনো পরিবর্তনকারীর কাছে এই বৈশিষ্ট্যগুলির সম্পূর্ণ পরিসীমা নেই।

কাজটি অ্যালুমিনিয়াম এবং এর সংকর ধাতুগুলিকে পরিবর্তন করার জন্য নিম্নলিখিত প্রক্রিয়াটি উপস্থাপন করে। যখন অ্যালুমিনিয়াম গলে একটি সংশোধক উপাদান প্রবর্তিত হয়, তখন ওঠানামার ঘটনা ঘটে, যার ফলে একটি প্রাক-নিউক্লিয়াস তৈরি হয়, যার গঠন অ্যালুমিনিয়াম অক্সাইড, টাইটানিয়াম কার্বাইড এবং অন্যান্যগুলির মতো স্থগিত কণাগুলির উপস্থিতির কারণে হয় 1-2 মাইক্রনের কম। গলিত তাপীয় সুপারকুলিংয়ের ফলে ওঠানামা ঘটনা উদ্ভূত হয়, যার মাত্রা পরিবর্তনকারী উপাদানের ধরন দ্বারা নির্ধারিত হয়। তাপীয় সুপারকুলিং মান যত বেশি হবে, ওঠানামার সংখ্যা তত বেশি হবে এবং গলে থাকা অমেধ্যের সংখ্যা তত বেশি সক্রিয় হবে। উপাদানগুলির পরিবর্তন করার ক্ষমতা অ্যালুমিনিয়ামের ভ্যালেন্স ইলেকট্রনের সাথে তাদের ভ্যালেন্স ইলেকট্রনের মিথস্ক্রিয়া দ্বারা নির্ধারিত হয়। এই মিথস্ক্রিয়াটি দুটি পরমাণুর ভ্যালেন্স ইলেকট্রনগুলির আয়নকরণ সম্ভাবনা দ্বারা নির্ধারিত একটি ইলেকট্রন গ্যাস গঠনের জন্য একত্রিত হওয়ার ক্ষমতার কারণে হয়।

বেশিরভাগ লেখক উল্লেখ করেছেন যে উচ্চ-বিশুদ্ধতা অ্যালুমিনিয়ামে 0.10-0.15% Ti এবং 690-710 ° C তাপমাত্রায় প্রযুক্তিগত-বিশুদ্ধতা অ্যালুমিনিয়াম কাস্টে 0.07% Ti যোগ করার সাথে, লক্ষণীয় পরিবর্তন সাধিত হয়। 0.20% Ti বা তার বেশি প্রবর্তনের সাথে বিশেষভাবে শক্তিশালী শস্য পরিশোধন পরিলক্ষিত হয়।

কাজটি শস্য পরিশোধনের উপর বোরনের প্রভাব পরীক্ষা করে, তবে প্রধানত বোরনের সংযোজন বৈদ্যুতিক শিল্পে ব্যবহৃত অ্যালুমিনিয়ামের জন্য ব্যবহৃত হয়। আর. কিসলিং এবং জে. ওয়ালাস উল্লেখ করেছেন যে 690-710 ° সেঃ একটি গলিত তাপমাত্রায়, সবচেয়ে কার্যকর সংযোজন হল ঢালাইয়ের ঠিক আগে 0.04% বি।

Al-Mg এবং Al-Mn সিস্টেমের তৈরি সংকর ধাতুগুলিতে, 0.07% Ti যোগ করা অবিচ্ছিন্ন পদ্ধতির দ্বারা নিক্ষিপ্ত ইঙ্গটে একটি সূক্ষ্ম-দানাযুক্ত কাঠামো এবং শীটগুলিতে একটি সূক্ষ্ম-দানাযুক্ত পুনর্নির্মাণ কাঠামোর উত্পাদন নিশ্চিত করে।

এম.ভি. মাল্টসেভ এবং তার সহকর্মীরা 0.05-0.10% এর টাইটানিয়াম ঘনত্বে অ্যালুমিনিয়ামের তৈরি খাদগুলির মধ্যে সবচেয়ে বড় শস্য পরিশোধন আবিষ্কার করেছিলেন। টাইটানিয়াম ঘনত্বের উপর অ্যালুমিনিয়াম শস্য পরিশোধনের প্রাপ্ত নির্ভরতা তাদের দ্বারা অ্যালুমিনিয়াম-টাইটানিয়াম ফেজ ডায়াগ্রামের প্রকৃতি দ্বারা ব্যাখ্যা করা হয়েছিল। এই নির্ভরতার বিশ্লেষণে দেখা গেছে যে "শস্যের সংখ্যা - সংযোজক" বক্ররেখায় একটি বৈশিষ্ট্যগত প্রবর্তন দেখা যায়, যার অবস্থানটি 0.15% এর বেশি টাইটানিয়াম ঘনত্বে TiAl 3 স্ফটিক গঠনের সাথে সম্পর্কিত। অ্যালুমিনিয়ামের কাঠামোর উপর সবচেয়ে শক্তিশালী প্রভাব 0.15-0.30% এর টাইটানিয়াম ঘনত্বে পরিলক্ষিত হয়। যখন টাইটানিয়াম সামগ্রী 0.15% এর কম হয়, তখন অ্যালুমিনিয়াম শস্যের পরিশোধন কার্যত খুব ছোট হয়। এটি তরল খাদের ম্যাক্রোভলিউমগুলিতে সংযোজনগুলির অসম বন্টনের কারণে। 0.30% এর বেশি টাইটানিয়াম ঘনত্বে, সামান্য গ্রাইন্ডিং ঘটে এবং 0.70% এবং তার বেশি ঘনত্বে অ্যালুমিনিয়ামের দানাগুলি বড় হয়। পরিবর্তিত অ্যালুমিনিয়াম অ্যালয় থেকে আধা-সমাপ্ত পণ্যগুলিতে, কাঠামোর জোনিং বাদ দেওয়ার কারণে, যান্ত্রিক বৈশিষ্ট্যগুলি মসৃণ করা হয় এবং পরিবর্তিত অ্যালয়গুলি থেকে আধা-সমাপ্ত পণ্যগুলির তুলনায় তাদের মানগুলি 10-20% বৃদ্ধি পায়। M.V দ্বারা প্রতিষ্ঠিত মাল্টসেভ এবং তার সহকর্মীরা, অ্যালুমিনিয়াম ঢালাইয়ের একটি সূক্ষ্ম দানাদার কাঠামো 0.05-0.10% বি প্রবর্তনের সাথে প্রাপ্ত হয়। অ্যালুমিনিয়াম শস্যের সবচেয়ে শক্তিশালী পরিশোধন 0.20% B যোগ করার সাথে পরিলক্ষিত হয় এবং আরও বৃদ্ধির সাথে বোরনের ঘনত্ব, শস্য আবার মোটা হয়ে যায়।

0.05-0.10 পরিমাণে বোরন যোগ করুন % সংকর ধাতুতে B95 ইংগটগুলিতে শস্যের আকার উল্লেখযোগ্যভাবে হ্রাস করে, যখন বোরন সংযোজন সহ আধা-সমাপ্ত পণ্যগুলির প্রসার্য শক্তি পরিবর্তিত ইনগটগুলি থেকে আধা-সমাপ্ত পণ্যগুলির তুলনায় 15-20 MPa বেশি। নির্দেশিত থেকে বেশি পরিমাণে বোরনের প্রবর্তন B95 খাদ থেকে আধা-সমাপ্ত পণ্যগুলির নমনীয়তাতে তীব্র হ্রাসের দিকে নিয়ে যায়।

টাইটানিয়াম এবং বোরনের সম্মিলিত সংযোজন সহ অ্যালুমিনিয়াম ধাতুগুলির শস্য পরিশোধনের উপর প্রথম পরীক্ষাগুলি এ. কিবুলা এবং ব্রিটিশ অ্যাসোসিয়েশন ফর দ্য রিসার্চ অফ নন-লৌহঘটিত ধাতুর সহকর্মীরা সম্পন্ন করেছিলেন। এই কাজে, সর্বোত্তম পরিবর্তনের প্রভাব পেতে, নিম্নলিখিত ঘনত্বগুলি সুপারিশ করা হয়: 0.01-0.03% Ti এবং 0.003-0.010% B। যেহেতু বিশুদ্ধ অ্যালুমিনিয়ামে অমেধ্য থাকে না, তাই এটি পরিবর্তন করা সবচেয়ে কঠিন। Cavecchi কোম্পানি বিশুদ্ধ অ্যালুমিনিয়ামে 0.0025-0.0075% Ti এবং 0.0005-0.0015% B যোগ করার পরামর্শ দেয় এবং অ্যালুমিনিয়ামে 0.003-0.015% Ti এবং 0.0006-0.0003% B যোগ করার পরামর্শ দেয়। খাদটি শুধুমাত্র প্রাথমিক অ্যালুমিনিয়ামে প্রবর্তন করতে হবে এবং ঢালাই শুরুর 15-20 মিনিট আগে গলাতে যোগ করতে হবে।

পরিবর্তন প্রক্রিয়াটি এ. কিবুলার উপর ভিত্তি করে এবং পরে এম.ভি. মাল্টসেভ, যখন টাইটানিয়াম এবং যৌথভাবে টাইটানিয়াম এবং বোরন যোগ করে অ্যালুমিনিয়াম খাদ ইঙ্গটে শস্য পরিশোধন অধ্যয়ন করেন, তখন নিউক্লিয়েশন তত্ত্বটি স্থাপন করেন। যেমনটি প্রতিষ্ঠিত হয়েছে, টাইটানিয়াম সংযোজন ছাড়াই মিশ্র ধাতুর স্ফটিককরণের সময়, সুপারকুলিং ঘটে, যার মান 1-2 °সে পৌঁছে যায়, যখন 0.002-0.100% Ti প্রবর্তনের সাথে, কোন সুপারকুলিং পরিলক্ষিত হয় না। এই ক্ষেত্রে, ইনগটের ক্রস-সেকশনের উপরে একটি সূক্ষ্ম-দানাযুক্ত কাঠামো পাওয়া যায়। এই সবগুলি বিশ্বাস করার কারণ দেয় যে নিউক্লিয়াসের উপস্থিতির কারণে শস্যটি চূর্ণ হয়, যার উপর গলিত স্ফটিককরণ শুরু হয়। এই ধরনের কণাগুলি ট্রানজিশন ধাতুগুলির কার্বাইড, বোরাইড এবং অ্যালুমিনাইড হতে পারে, অ্যালুমিনিয়ামের কঠিন দ্রবণ (4.04 A) এর জালির প্যারামিটারের সাথে সঙ্গতিপূর্ণ ল্যাটিস প্যারামিটার রয়েছে।

এ. কিবুলার মতে, সংশোধক হিসাবে প্রবর্তিত সংযোজনকে অবশ্যই নিম্নলিখিত প্রয়োজনীয়তাগুলি পূরণ করতে হবে:

- রাসায়নিক গঠন পরিবর্তন না করে উচ্চ তাপমাত্রায় গলিত অ্যালুমিনিয়ামে যথেষ্ট স্থিতিশীলতা;

- অ্যাডিটিভের গলনাঙ্ক অ্যালুমিনিয়ামের গলনাঙ্কের চেয়ে বেশি;

- সংযোজন এবং অ্যালুমিনিয়াম জালির মধ্যে কাঠামোগত এবং মাত্রিক চিঠিপত্র;

- পরিবর্তিত গলিত পরমাণুর সাথে যথেষ্ট শক্তিশালী শোষণ বন্ধন গঠন।

এই বন্ধনগুলির শক্তির মাপকাঠি, দৃশ্যত, গলিত-কঠিন কণার সীমানায় পৃষ্ঠের টান হতে পারে। পৃষ্ঠের উত্তেজনা যত বেশি হবে, তরল পর্যায়ে কণাটি তত বেশি ভিজে যাবে এবং ক্রিস্টালাইজেশন কেন্দ্র হিসাবে কণাটিকে ব্যবহার করার সম্ভাবনা তত কম হবে। প্রচুর সংখ্যক সিস্টেমে কাজ করে দেখা গেছে যে নিউক্লিয়েশনের সাথে সাবস্ট্রেটের অনুঘটক কার্যকলাপ জালির মিলের মান দ্বারা নয়, তবে স্তরের রাসায়নিক প্রকৃতির দ্বারা নির্ধারিত হয়।

"কাভেক্কি" কোম্পানির দ্বারা উত্পাদিত শিল্প খাদ A1-5TMV অধ্যয়ন করে, কাজের লেখকরা এই সিদ্ধান্তে পৌঁছেছেন যে অ্যালুমিনিয়াম খাদগুলির শস্য পরিশোধন তাদের জালির কাঠামোগত এবং মাত্রিক সঙ্গতির কারণে TiAl 3 কণার গঠনের সাথে জড়িত। অ্যালুমিনিয়াম কঠিন দ্রবণের জালিতে। টাইটানিয়াম ডাইবোরাইড এবং বোরন অ্যালুমিনাইডের স্ফটিক পরিবর্তন প্রক্রিয়ায় অংশগ্রহণ করে না, যেমনটি ইলেক্ট্রন মাইক্রোস্কোপিক বিশ্লেষণের ফলাফল দ্বারা দেখানো হয়েছে। অ্যালুমিনিয়াম-টাইটানিয়াম সংকর ধাতুতে বোরনের সংযোজন ঘনত্বে অ্যালুমিনাইড গঠনের প্রচার করে

পরীক্ষায় দেখা গেছে যে টাইটানিয়াম থেকে বোরন ঘনত্ব অনুপাত 5:1 এ পরিমার্জনের সর্বোচ্চ মাত্রা পরিলক্ষিত হয়; বড় বা ছোট অনুপাতের সাথে, পরিবর্তনের প্রভাব হ্রাস পায়। স্পষ্টতই, পরিবর্তন ঘটে যখন টাইটানিয়াম অ্যালুমিনাইড প্রাধান্য পায়, যদিও অ্যালুমিনিয়ামের দৃঢ়ীকরণের সময় বোরাইডগুলিও নিউক্লিয়াস হতে পারে। এই দুই ধরনের নিউক্লিয়াসের মধ্যে প্রধান পার্থক্য হল যে টাইটানিয়াম অ্যালুমিনাইডে অ্যালুমিনিয়ামের দৃঢ়ীকরণ সুপারকুলিং ছাড়াই ঘটে, যেখানে বোরাইডের জন্য কিছু সুপারকুলিং প্রয়োজন হয়।

বেশিরভাগ গবেষকরা যুক্তি দেন যে পরিবর্তনের প্রভাব টাইটানিয়াম এবং বোরনের অনুপাত দ্বারা নির্ধারিত হয়। কাজেই কাজটিতে এটি ব্যাখ্যা করা হয়েছে যে অ্যালুমিনিয়াম গলে 2.2% Ti এবং 1% B ধারণকারী একটি মাস্টার অ্যালয় প্রবর্তন 5% Ti এবং 1% B সমন্বিত একটি মাস্টার অ্যালয় যুক্ত করার মতো একই পরিবর্তন প্রভাব প্রদান করে। কিন্তু সংকর ধাতুতে Al-2,2Ti-lB টাইটানিয়াম অ্যালুমিনাইড অল্প পরিমাণে থাকে বা অনুপস্থিত থাকে এবং প্রধান উপাদান হল টাইটানিয়াম ডাইবোরাইড, যা অ্যালুমিনিয়ামের দৃঢ়ীকরণের জন্য নিউক্লিয়াস হিসেবে কাজ করে। A1-5Ti-lB সংকর ধাতুতে, প্রধান সংশোধক হল টাইটানিয়াম অ্যালুমিনাইড, যার নিউক্লিয়াস হল টাইটানিয়াম ডাইবোরাইড। এটি ক্রিস্টালাইজেশন ফ্রন্ট বরাবর জমা হতে পারে এবং সীমিত পরিমাণ অ্যালুমিনিয়াম দ্রবীভূত করতে পারে। ডি. কলিন্সের মতে, পেরিটেটিক প্রতিক্রিয়ার ফলে গঠিত টাইটানিয়াম অ্যালুমিনাইড এবং অন্যান্য আন্তঃমেটালাইডগুলি খুব কার্যকর সংশোধক এবং কম শীতল হারেও শস্য পরিশোধন করে।

জে. মরিসোট যেমন উল্লেখ করেছেন, পরিবর্তন প্রক্রিয়াটি স্ফটিককরণের হার, সংকর উপাদানগুলির উপস্থিতি দ্বারা ব্যাপকভাবে প্রভাবিত হয়, যা খাদটির স্ফটিককরণের পরিসরকে প্রসারিত করে এবং ঘনত্বের সুপারকুলিং তৈরি করে, সেইসাথে ইন্টারফেসের কাছাকাছি গলে যাওয়া তাপীয় সুপারকুলিং তৈরি করে।

কাজ নিম্নলিখিত শস্য নাকাল প্রক্রিয়া রূপরেখা. ক্রিস্টালাইজেশন ফ্রন্টের আগে, গলে পর্যাপ্ত পরিমাণে টিআইবি 2, জেডআরবি 2, ইত্যাদি প্রাথমিক কণা রয়েছে। আল-টি-বি সংকর ধাতুতে, প্রধান সংশোধক হল টিআইবি 2 কণা, যার জালিটি গঠনে একই রকম এবং অ্যালুমিনিয়াম জালি আকার. টাইটানিয়াম ডাইবোরাইড কণার উপর অ্যালুমিনিয়ামের দৃঢ়ীকরণ শুধুমাত্র 4.8 °C এর সমান সুপারকুলিংয়ের মাধ্যমে সম্ভব। টাইটানিয়ামের বর্ধিত ঘনত্ব সহ একটি স্তর টাইটানিয়াম বোরাইডের কাছে তৈরি হয় যা বোরাইড থেকে ছড়িয়ে পড়ার কারণে। টাইটানিয়ামের বর্ধিত ঘনত্ব সহ একটি স্তরের গঠন ব্যাখ্যা করা সম্ভব করে তোলে কেন মাস্টার অ্যালয়ে টাইটানিয়ামের সাথে বোরনের অনুপাত টিআইবি 2 যৌগের সংশ্লিষ্ট স্টোইচিওমেট্রিক অনুপাতকে ছাড়িয়ে গেছে। নিউক্লিয়াস এবং খাদের ভিত্তির মধ্যে আকারের ফ্যাক্টর অন্তত বোরাইডের জন্য নির্ধারক নয়।

এটি লক্ষ করা উচিত যে পরিমার্জনকারী সংযোজনগুলির উপস্থিতিতে গলিত সুপারকুলিংয়ের পরীক্ষামূলক ডেটা অসঙ্গত। কাজটি দেখায় যে 0.3-0.8% Ti সহ অ্যালুমিনিয়াম অ্যালয়গুলিতে সুপারকুলিং একটি ডিগ্রির একটি ভগ্নাংশ। এই ক্ষেত্রে, পেরিটেটিক অনুভূমিক অতিক্রমকারী টাইটানিয়াম সহ সংকর ধাতুগুলি এক্সট্রাপেরিটেকটিকগুলির চেয়ে বেশি সুপারকুলিং দ্বারা চিহ্নিত করা হয়।

কাজটি 5-10 °C/মিনিট তাপ অপসারণের হারে 10 μm 3 ভলিউমে অ্যালুমিনিয়ামের সুপারকুলিংয়ের উপর টাইটানিয়াম সংযোজনগুলির প্রভাবের একটি অধ্যয়ন করেছে। 0.025% Ti যোগ করার ফলে অ্যালুমিনিয়ামের সুপার কুলিং 47 থেকে 16 °C কমে গেছে। সুপারকুলিংয়ের ডিগ্রিও গলে যাওয়ার পরিমাণ দ্বারা উল্লেখযোগ্যভাবে প্রভাবিত হয়। প্রজননযোগ্য ফলাফল V.I প্রাপ্ত করার জন্য সরাসরি সুপারকুলড গলে তাপমাত্রা পরিমাপ করুন এবং তাপ অপসারণের হার সামঞ্জস্য করুন। ড্যানিলভ 0.25-0.50 সেমি 3 ভলিউমের সুপারিশ করেন।

জাপানি গবেষক এ. ওনোর মতে, প্রাথমিক দানা পিষে যাওয়ার কারণ হল ইকুয়াক্সড স্ফটিকগুলির উপস্থিতি নির্ণয় করার কারণ। Al-Ti সংকর ধাতুর উদাহরণ ব্যবহার করে, এটি দেখানো হয়েছে যে দ্রুত শীতল হওয়া নিজেই দ্রুত শীতল অঞ্চলে ইকুয়াক্সড স্ফটিক গঠনের দিকে পরিচালিত করে না। তাদের গঠন করার জন্য, এটি দ্রবীভূত করা প্রয়োজন। এই ক্ষেত্রে, দৃঢ়ীকরণ প্রক্রিয়া চলাকালীন ক্রিস্টালাইজারের দেয়ালে জমা হওয়া স্ফটিকগুলির বৃদ্ধি বন্ধ হয়ে যায়। সুপারকুলিং এবং দ্রবণ ঘনত্বের পরিবর্তনের কারণে, ক্রিস্টালাইজার দেয়ালে স্ফটিক বৃদ্ধি সীমিত, এবং প্রসার্য চাপ তাদের ভিত্তিতে কাজ করে। ফলস্বরূপ, স্ফটিকগুলি ক্রিস্টালাইজারের দেয়াল থেকে পৃথক হয়ে যায় এবং একটি ইকুয়াক্সড কাঠামো তৈরি হয়। A. এটা বিশ্বাস করে যে শস্য নাকালের ক্ষেত্রে, প্রধান ভূমিকা পালন করা হয় ক্রিস্টালাইজারের দেয়ালে উত্থিত স্ফটিকগুলির ভিত্তিগুলিকে সংশোধক উপাদানগুলির সাথে খাম করার প্রভাব দ্বারা; এটিও পরিলক্ষিত হয় যখন সংশোধক প্রবর্তন করা হয়। টাইটানিয়াম স্ফটিকের ঘাঁটিগুলিকে আবৃত করে, যা ক্রিস্টালাইজারের দেয়াল থেকে তাদের পৃথকীকরণকে ত্বরান্বিত করে এবং অ্যালুমিনিয়ামের জন্য একটি অপবিত্রতা যা ক্রমবর্ধমান স্ফটিক দ্বারা বেছে নেওয়া হয়। ফলস্বরূপ, স্ফটিকগুলির গোড়ায় টাইটানিয়াম বিচ্ছিন্নতা পরিলক্ষিত হয়, যা স্ফটিকগুলিকে আবৃত করে এবং তাদের বৃদ্ধিকে বাধা দেয়। এইভাবে, গবেষণায়, দৃঢ়ীকরণ প্রক্রিয়ার সময় দ্রবীভূত উপাদানগুলির পৃথকীকরণ এবং দৃঢ়ীকরণের সময় গলিত পদার্থের মিশ্রণ দ্বারা স্ফটিক বৃদ্ধির ধীরগতি ব্যাখ্যা করা হয়।

স্ফটিককরণ প্রক্রিয়া নিয়ন্ত্রণ করার আরেকটি মূল উপায় আছে, বিশেষ করে পুরু-প্রাচীরযুক্ত ঢালাই, ইস্পাত ঢালাই সম্পর্কিত বিস্তারিতভাবে বিকশিত। এই ক্ষেত্রে, একটি ছাঁচ বা অন্য ছাঁচে ঢালাই করার সময় ধাতব প্রবাহে ধাতব গুঁড়ো প্রবর্তন করে তার সম্পূর্ণ আয়তনে গলে যাওয়া ধারালো শীতলতা অর্জন করা হয়। সাসপেনশন দৃঢ়করণের সময়, সমগ্র আয়তন জুড়ে গলে যাওয়া তীব্র শীতল হওয়ার কারণে, অনেকগুলি একই সাথে গঠিত স্ফটিককরণ কেন্দ্র থেকে স্ফটিক বৃদ্ধির উচ্চ হার বিকাশ লাভ করে। এই ক্ষেত্রে, ইনগটের ভলিউম্যাট্রিক স্ফটিককরণ পরিলক্ষিত হয়।

সম্প্রতি, সাসপেনশন ঢালাই স্তম্ভের গঠন, অক্ষীয় ছিদ্র, পৃথকীকরণ এবং ইস্পাত ঢালাইয়ের গরম ফাটল দূর করতে ব্যবহার করা হয়েছে। এটি অ্যালুমিনিয়াম খাদ ঢালাইয়ের কাঠামো উন্নত করার উপায় হিসাবেও পরীক্ষা করা হবে। মাইক্রোরেফ্রিজারেটর বাছাই করার সময়, ক্রিস্টালোগ্রাফিক চিঠিপত্রের নীতিটি পালন করার পরামর্শ দেওয়া হয়, অর্থাৎ মাইক্রোরেফ্রিজারেটরের উপাদান অবশ্যই প্রক্রিয়াজাত ধাতুর সাথে তার ক্রিস্টালোগ্রাফিক বৈশিষ্ট্যগুলির সাথে অভিন্ন বা কাছাকাছি হতে হবে। সর্বাধিক প্রভাবের জন্য, মাইক্রোরেফ্রিজারেটরের গলে যাওয়া তাপমাত্রা প্রক্রিয়াজাত ধাতুর গলে যাওয়া তাপমাত্রার কাছাকাছি হওয়া প্রয়োজন।

খাদ ঢেলে দেওয়ার মতো একই রচনার ইংগটের শক্ত দেহের মাথার অংশে প্রবর্তন করাও সম্ভব, যা গলে গেলে, ইংগটের তরল কূপ থেকে তাপের কিছু অংশ নিয়ে যায়। ই. শিল ঢেলে দেওয়া খাদের স্রোতে একটি নির্দিষ্ট পুরুত্বের তার বা টেপ যোগ করে অ্যালুমিনিয়াম খাদের কার্যকরী শস্য পরিশোধন অর্জন করেছেন। এই সময়ের মধ্যে আমাদের দেশে V.I. ড্যানিলভ বীজ উপাদান প্রবর্তনের মাধ্যমে বিভিন্ন সংকর ধাতুতে শস্য পরিশোধনের প্রক্রিয়াটি বিশদভাবে অধ্যয়ন করেছিলেন।

ভি.ই. 1940 সালে, নিউমার্ক ইঙ্গটের গঠন পরিমার্জিত করার জন্য গলিত একই ধাতু দিয়ে তৈরি একটি বীজ ব্যবহার করার প্রস্তাব করেছিলেন। ছাঁচে ঢেলে দেওয়ার আগে বীজটিকে 1-2% পরিমাণে টুকরো বা চিপসের আকারে সামান্য অতিরিক্ত গরম করে গলে দেওয়া হয়েছিল। ইংগটের গঠনের উপর বীজের প্রভাব নির্ভর করে গলে যাওয়ার অত্যধিক উত্তাপের তাপমাত্রার উপর, গলে বীজ মেশানোর পুঙ্খানুপুঙ্খতার উপর এবং ঢালাই পদ্ধতির উপর। খাঁটি ধাতুগুলি খাদ থেকে বীজ ব্যবহার করে শস্য পরিশোধন করা আরও কঠিন। একটি গুরুত্বপূর্ণ পরিস্থিতি হ'ল স্ফটিক-গলিত ইন্টারফেসে পৃষ্ঠের উত্তেজনার মান, অতএব, পৃষ্ঠের টান যত কম হবে, স্ফটিক নিউক্লিয়াস গঠনের কাজ তত কম হবে এবং একটি সূক্ষ্ম-স্ফটিক ইঙ্গট পাওয়ার সম্ভাবনা তত বেশি। নির্দিষ্ট ধাতু এবং সংকর ধাতুর জন্য একটি বীজ ব্যবহার করার সম্ভাবনা অমেধ্য নিষ্ক্রিয়করণ ডিগ্রী দ্বারা নির্ধারিত হয় যখন গলে যাওয়া অতিরিক্ত গরম হয়। নিষ্ক্রিয়করণের তাপমাত্রা যত বেশি হবে, ইনগটের গঠনে বীজের প্রভাব তত বেশি কার্যকর হবে। তাপমাত্রা বাড়ানোর জন্য, একটি বীজ ব্যবহার করা হয়েছিল যাতে অল্প পরিমাণে একটি উপাদান থাকে যা ইনগটের গঠনকে পরিবর্তন করে: বীজটি 0.5% Ti সহ অ্যালুমিনিয়াম দিয়ে তৈরি। টাইটানিয়াম বীজ ব্যবহার করার চেয়ে এই জাতীয় বীজের ব্যবহার অ্যালুমিনিয়াম কাঠামোর আরও উল্লেখযোগ্য পরিমার্জন ঘটায়।

একই কম্পোজিশনের একটি রড দিয়ে ডি 16 খাদটির কাঠামোর পরিমার্জন সংক্রান্ত গবেষণায় দেখা গেছে যে একটি ধ্রুবক পরিমাণ ফিলার উপাদানের প্রবর্তনের সাথে, 670-720 ডিগ্রি সেলসিয়াসের তাপমাত্রা বৃদ্ধির সাথে শস্য পরিশোধনের প্রভাব হ্রাস পায়। উচ্চ ঢালাই তাপমাত্রায় খুব কম নাকাল হয়। যোগ করা উপাদানের পরিমাণ বৃদ্ধি শস্যের পরিমার্জন বাড়ায় যে পরিমাণে ঢালাই তাপমাত্রা হ্রাস পায়। এই ফলাফলগুলি G.F দ্বারা উন্নত ফলাফলগুলির সাথে সম্পূর্ণ একমত। একটি স্ফটিক সংকর ধাতুতে কঠিন পর্যায়ের টুকরোগুলির পরিবর্তন এবং বীজের প্রভাব সম্পর্কে ব্যালান্ডিনের ধারণা।

কাজগুলিতে উপস্থাপিত অধ্যয়নগুলি বিশ্বাসযোগ্যভাবে তাদের থেকে তৈরি আধা-সমাপ্ত পণ্যগুলির গঠন এবং বৈশিষ্ট্যগুলিতে অ্যালুমিনিয়াম খাদ ইঙ্গটের শস্য কাঠামোর বংশগত প্রভাব দেখায়। যেহেতু অ্যালুমিনিয়ামের তৈরি অ্যালয়গুলি থেকে তৈরি পণ্যগুলির জন্য মানের প্রয়োজনীয়তাগুলি কঠোর, তাই একটি নির্দিষ্ট পরিবর্তন পদ্ধতি ব্যবহার করার সম্ভাব্যতা সঠিকভাবে মূল্যায়ন করা এবং এর নেতিবাচক দিকগুলি অতিক্রম করার উপায়গুলি খুঁজে বের করা অত্যন্ত গুরুত্বপূর্ণ৷ বিভিন্ন ধরণের অ্যালুমিনিয়ামের তৈরি অ্যালয় এবং ইঙ্গট তৈরির জন্য প্রযুক্তিগত প্রক্রিয়ার বৈশিষ্ট্যগুলির পাশাপাশি এই অ্যালয়গুলি থেকে বিস্তৃত আধা-সমাপ্ত পণ্যগুলির জন্য বিষয়বস্তুর উপর বিধিনিষেধ বিবেচনা করে পরিবর্তন পদ্ধতির পছন্দের জন্য একটি পৃথক পদ্ধতির প্রয়োজন। অমেধ্য, একটি কলামার গঠন গঠনের জন্য সংকর ধাতুগুলির বিভিন্ন সংবেদনশীলতা এবং প্রাথমিক স্ফটিক আন্তঃধাতু যৌগগুলির বৃষ্টিপাত। প্রায়শই কারখানার অনুশীলনে ইনগটের অসঙ্গতিপূর্ণ বা রুক্ষ নিরক্ষীয় কাঠামো দূর করার উপায় খুঁজে বের করা প্রয়োজন। বিভিন্ন আকারের ইঙ্গট ঢালাই করার সময় এক বা অন্য সংশোধনকারী ব্যবহার করার সর্বোত্তম ঘনত্ব এবং সম্ভাব্যতার প্রশ্নটি সমাধান করা যায় না। উপরন্তু, বিজ্ঞানীরা নতুন পদার্থের সন্ধান করছেন যেগুলির উচ্চ পরিবর্তন করার ক্ষমতা রয়েছে এবং সংশোধিত সংকর ধাতুর কাছাকাছি একটি রাসায়নিক সংমিশ্রণ রয়েছে। এই ধরনের উপকরণ ঢালাই এবং ধাতু গঠনের সম্মিলিত পদ্ধতি দ্বারা প্রাপ্ত করা যেতে পারে। বিশেষ করে, একটি সূক্ষ্ম দানাদার কাঠামো তৈরি করার জন্য অ্যালুমিনিয়াম ইনগটগুলিকে সংশোধন করতে ব্যবহৃত লিগেচার টেপ তৈরির জন্য একটি প্রযুক্তি প্রস্তাব করা হয়েছে। এই প্রযুক্তিতে উচ্চ-গতির ক্রিস্টালাইজেশন এবং ফলস্বরূপ ওয়ার্কপিসের গরম প্লাস্টিক বিকৃতির একটি সম্মিলিত প্রক্রিয়া ব্যবহার করা হয়, যার ফলে স্ফটিককরণের সময় গঠিত আন্তঃধাতু কণাগুলির অতিরিক্ত নিষ্পেষণ হয়। এছাড়াও, লিগেচার স্ট্রিপের (রড, টেপ) ভিত্তির সূক্ষ্মভাবে বিভেদযুক্ত উপ-শস্য কাঠামো গঠনের জন্য শর্ত সরবরাহ করা হয়, যা একটি অতিরিক্ত পরিবর্তনকারী প্রভাবকে প্রতিনিধিত্ব করে।

জানা তথ্য অনুসারে, অ্যালুমিনিয়ামের সর্বোত্তম দানা হল 0.13-0.20 মিমি (যথাক্রমে, একটি বিভাগের 1 সেমি 2 এলাকায় শস্যের সংখ্যা 6000 এবং 2300) সর্বোত্তম আল-টি-বি ব্যবহার করার সময় অর্জিত হয়। কোম্পানি থেকে রড লিগ্যাচার " Cavecchi।" Al-Ti-B সিস্টেমের সংকর ধাতু থেকে তৈরি পরীক্ষামূলক মাস্টার অ্যালয় এর মাইক্রোস্ট্রাকচারের একটি উল্লেখযোগ্য সুবিধা, Cavecchi থেকে রড মাস্টার অ্যালয়ের তুলনায়, ছোট আকারের এবং আরও অনেক কিছু সহ TiAl 3 কণার গ্লোবুলার আকারবিদ্যার প্রাধান্য ছিল। অ্যালুমিনিয়াম ম্যাট্রিক্সের ভলিউম জুড়ে এই কণাগুলির অভিন্ন বন্টন। কাঠামোতে উপস্থিত পৃথক প্লেট-আকৃতির কণাগুলিকে ব্লকে বিভক্ত করা হয়েছে, যার আকার 10 মাইক্রনের বেশি নয়। এই সুবিধাটি পরীক্ষামূলক খাদ টেপের সূক্ষ্ম কাঠামোর বিশ্লেষণ দ্বারা নিশ্চিত করা হয়েছে (ক্রস বিভাগে সাবগ্রেইনের আকার 0.17 থেকে 0.33 μm পর্যন্ত এবং টাইটানিয়াম ডিবোরাইডের কণার আকার ছিল 0.036-0.100 μm)। খাদ স্ট্রিপের সূক্ষ্ম কাঠামোর অধ্যয়নগুলি দেখিয়েছে যে গলে যাওয়া উচ্চ-গতির স্ফটিককরণ এবং ধাতুর শক্ত অংশের ক্রমাগত বিকৃতির সংমিশ্রণ একটি সূক্ষ্ম উপ-শস্য কাঠামো তৈরি করে। সাবগ্রেইনের গড় ক্রস-বিভাগীয় আকার হল ~0.25 µm।

এইভাবে, প্রস্তাবিত পদ্ধতি দ্বারা প্রাপ্ত একটি মাস্টার খাদ দিয়ে পরিবর্তিত অ্যালুমিনিয়াম ingots শস্য গঠন একটি ধারালো পরিশোধন দ্বারা চিহ্নিত করা হয়. আল-টি-বি সিস্টেমের খাদ সংকর ধাতু বা প্রযুক্তিগত বা উচ্চ-বিশুদ্ধতা অ্যালুমিনিয়াম খাদ টেপের উপাদান হিসাবে ব্যবহার করা যেতে পারে। পরের ক্ষেত্রে, অ্যালুমিনিয়ামের ইনগট পরিবর্তন করার সময়, আন্তঃধাতু যৌগগুলি সহ যা ঘূর্ণায়মান করার সময় একটি পাতলা ফালা (ফয়েল) ফেটে যায় এমন অমেধ্য সহ দূষণ দূর করার সময় শস্য পরিশোধন নিশ্চিত করা হয়।